Трещины как особенности производства. Новые споры вокруг бракованных БТР-4

---

БТР-4 украинской армии на учениях. Фото Минобороны Украины

В 2013-14 гг. немало шуму наделала история с поставкой украинских бронетранспортеров БТР-4Е Ираку. Заказчик обнаружил многочисленный брак и отказался принимать продукцию. Украинские власти, в свою очередь, собирались разобраться с этой проблемой и найти виновных. Прошли годы, но ситуация в целом не изменилась. Проблема трещин в корпусах вновь вышла на первый план и вызывает новые споры.

Не сделаны, но трещат по швам

Поводом для продолжения «сериала» с трещинами стала недавняя статья от украинского информационно-консалтингового агентства «Діфенс Експрес». 23 января оно опубликовало материал «Нові БТР-4 для армії: ще не зроблені, але вже тріщать по всіх швах» («Новые БТР-4 для армии: еще не сделаны, но уже трещат по швам»). Руководитель агентства Сергей Згурец раскритиковал производство бронетехники.

Утверждается, что Харьковское конструкторское бюро по машиностроению (ХКБМ) получило три корпуса для БТР-4 производства Лозовского кузнечно-механического завода (ЛКМЗ). На изделиях стоят клейма военной приемки министерства обороны, подтверждающие качество. Несмотря на прохождение приемки, корпуса имеют брак.

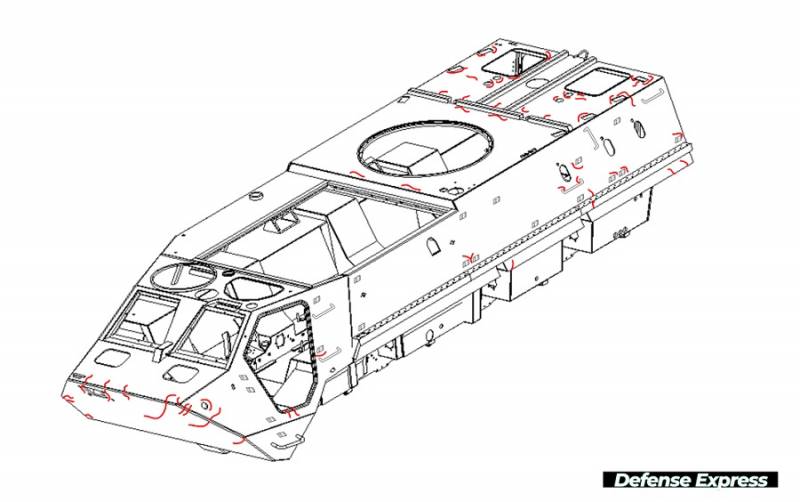

Схема дефектов одного из новых корпусов. Рисунок Defence-ua.com

На изделиях присутствуют некачественные сварные швы, имеющие недостаточную прочность и требующие дополнительной обработки. Также имеются трещины, спрятанные под краской. Все это требует, как минимум, тратить время на обработку и приведение корпусов в приемлемый вид. Свою публикацию «Діфенс Експрес» сопроводило интереснейшими фотографиями и видеосъемкой.

В связи с поставкой бракованных корпусов С. Згурец задает три важных вопроса. Почему государственное ХКБМ оплачивает частному ЛКМЗ бракованные изделия? Почему ЛКМЗ является монополистом в производстве корпусов для БТР? Почему «руки» важнее «ума» и ХКБМ превратилось из проектной организации в сборочную?

Рассматривая эти вопросы и известные проблемы, «Діфенс Експрес» приходит к выводам о проблемах на производстве и коррупционной составляющей. В частности, следуют обвинения в адрес 85-го представительства военной приемки. Более того, проблемой именуется вся система приемки.

Встречи и отчеты

На публикацию сразу отреагировал госконцерн «Укроборонпром». Руководство концерна призвало к ответу предприятия, занятые в производстве БТР-4. Им дали 24 часа на проверку сведений С. Згурца, изучение поставленных корпусов и составление отчета. В случае подтверждения данных о браке «Укроборонпром» планирует заставить подрядчика изготовить качественные корпуса за его счет.

Трещина шва на корпусе. Фото Defence-ua.com

На следующий день госконцерн опубликовал результаты срочной проверки. Наличие трещин в швах подтвердилось. Однако руководство ЛКМЗ утверждает, что такие повреждения возникают в процессе сварки и являются частью технологического цикла. Их устраняют на последующих этапах производства техники. Контроль за качеством производства осуществляется специалистами ЛКМЗ и ХКБМ.

В связи с выявлением брака Минобороны уже 24 января сформировало рабочую группу, которая проверила технику строевых частей. На армейских БТР-4 тоже были выявлены некачественные швы. Ведется поиск причин таких повреждений.

По результатам проверки «Укроборонпром» потребовал от ЛКМЗ в полном объеме и за свой счет исправить недочеты и представить на производство качественные корпуса. Харьковскому бюро приказали проверить квалификацию своих сварщиков и усилить контроль за качеством продукции.

Вопросы без ответов

28 января «Діфенс Експрес» вновь подняло тему бракованных корпусов. Статья «Новые БТР-4 и корпуса: не трещины, а «дефекты». Так ли?» началась с напоминания о деятельности агентства и его посильном вкладе в совершенствование украинского производства бронетехники. После этого ее автор, вновь С. Згурец, перешел к теме брака на БТР-4.

Еще одна "особенность технологии". Фото Defence-ua.com

«Діфенс Експрес» напоминает: сейчас все украинское производство легкой бронетехники для своих нужд и для экспорта зависит от ЛКМЗ, выпускающего корпуса. Броня для БТР-3 и БТР-4 изготавливается по старым технологиям, разработанным еще во времена СССР. Такой технологический цикл отличается большой продолжительностью и значительной долей ручного труда.

С 2010 г. ЛКМЗ выпустил более 250 корпусов для БТР-4, преимущественно из броневой стали марки «71». Часть поставленных изделий имела трещины и иные недостатки. Все это списывалось на несоблюдение технологических процессов при производстве. Доля бракованных бронетранспортеров доходила до 30%.

В прошлом ХКБМ допустило для использования при строительстве БТР-4 четыре типа брони – украинскую «71» и несколько сортов зарубежного производства. Из финской стали MiiLux Protection и бельгийской HB 500 MOD выполнили несколько корпусов для техники. БТР-4 с бельгийской броней прошел испытания, которые не выявили проблем с прочностью и другими параметрами.

Тем не менее, Минобороны приняло меры, и в серии остались корпуса из стали «71», производимые на ЛКМЗ по старой технологии. Появился новый заказ, по которому недавно поставили первые корпуса. Именно эти изделия ЛКМЗ стали поводом для предыдущей публикации «Діфенс Експрес».

В связи с этой ситуацией делаются пессимистичные выводы. ЛКМЗ сохраняет статус монополиста в производстве бронекорпусов, несмотря на выпуск некачественной продукции и фактическое отсутствие ответственности. Кроме того, отсутствует стратегия по развитию производства ХКБМ, которая могла бы изменить ситуацию. Для сохранения текущих экономических показателей Харьков должен ежемесячно сдавать не менее пяти БТР-4. Однако поставка бракованных корпусов не позволит выдержать даже такие темпы, что фактически исключает экономический рост.

Взгляд со стороны

На новые споры вокруг брони от ЛКМЗ интересным образом отреагировал украинский специалист по военной технике Андрей Тарасенко. В своем блоге он напомнил, что трещины не являются проблемой только БТР-4. Такие дефекты присутствовали на БТР, танках и иной техники едва ли не всех типов – в том числе на российских образцах. Этот вопрос регулярно поднимался на страницах профильных периодических изданий.

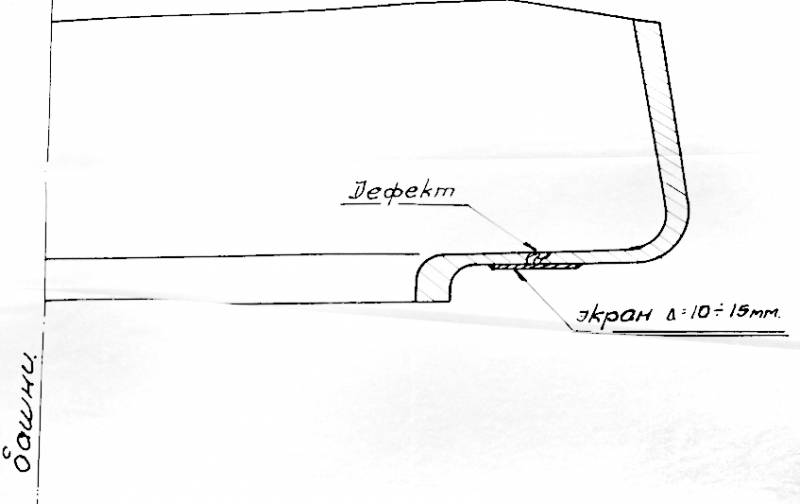

В качестве примера А. Тарасенко привел чертеж, демонстрирующий исправление дефекта башни танка Т-44. На чертеже поверх дефекта брони предусмотрена накладка толщиной 10-15 мм. Как считает украинский специалист, на боевые качества техники подобные повреждения не влияют. Корни нынешних проблем и споров он видит в другом: в готовности загрызть друг друга ради получения денег.

Еще не конец

Таким образом, на время забытая история с бракованными бронекорпусами для БТР-4 получает продолжение. Монопольный поставщик передал ХКБМ некачественные изделия, нуждающиеся в доработке и исправлении. Сначала общественность, а затем и «Укроборонпром» обратили внимание на эту ситуацию и теперь пытаются найти выход из нее.

[center]Восстановление башни танка Т-44 при обнаружении дефекта, упомянутый А. Тарасенко. Рисунок Andrei-bt.livejournal.com

Решить вопрос при помощи компромисса, похоже, не удалось. ЛКМЗ не считает трещины в сварных швах браком и именует их особенностью производства. «Укроборонпром» не согласен с этим и требует исправить недочеты за счет производителя. Подобные заявления прозвучали всего несколько дней назад, и пока до конца не ясно, к чему они приведут.

Однако предпосылки к нынешним явлениям и проблемам прошлых лет очевидны. Предприятия стремятся поучаствовать в выполнении выгодных заказов на тех или иных правах и получить соответствующую оплату. Проблемы производственного и технологического характера не останавливают их и не мешают заработку. В целом, это тот самый случай, когда доходы отдельных организаций и лиц получают более высокий приоритет, чем вопросы качества, стоимости или обороноспособности.

Очевидно, что такая ситуация мешает развитию вооруженных сил Украины – и без того сталкивающемуся с массой разнообразных проблем. Меры по ее исправлению заявлены, но их эффективность станет известной только в будущем. Удастся ли решить многолетнюю проблему с бронекорпусами для БТР-4 – покажет время. Впрочем, события последних лет заставляют сомневаться в возможности нормального производства качественной техники. Такому исходу мешает слишком много факторов.

Автор:Рябов Кирилл

Источник: bazaistoria.ru

Комментарии (0)

{related-news}

[/related-news]