Как делают детскую обувь. Репортаж из цехов компании Тапибу

---

Я видел, как делают пищевые продукты, электричество, бытовую технику, шины, автомобили и даже самолеты. Теперь пришел черед увидеть, как производят обувь. Это не менее интересный процесс, чем все вышеперечисленное. Попутно я развеял для себя миф о том, что подошва пришивается к верхней части обуви. Расскажу обо всем по порядку.

Сначала немного цифр и фактов о компании Тапибу, цеха которые мне показали. Бренд Tapiboo существует всего 3 года, но уже обрел множество постоянных покупателей. Под этим брендом с 2015 года выпускается более 2000 моделей летней и зимней детской обуви: ботинки, сапоги, кеды, туфли, сандалии. Модельный ряд представлен размерами от 26 до 35 (с 2018 года размерный ряд увеличится с 18 до 35). Производство находится в Санкт-Петербурге, на улице Курчатова. Всего на производстве трудится около 300 человек. Завод выпускает более 100 тысяч пар детской обуви в год, а в ближайшие два года планируется увеличить объем производства до 500 тысяч пар в год. В производстве используется более 400 видов материалов (натуральные кожа, мех, замша, нубук, шерсть). Обувь делается с анатомическими стельками, поддерживающими правильное положение стопы ребенка.

Итак, начинается обувь с дизайна. Дизайнер рисует эскиз, который дорабатывается и согласовывается. Выглядит эскиз примерно так:

2

После внесения правок и утверждения, эскиз отдается в модельно-технологический отдел. Там сотрудники отдела переводят эскиз в 3D-модель, которая “делит” обувь на составные детали - раскрой.

3

Далее раскрой передается в “печать”. Для этого есть огромный аппарат - раскройный комплекс Atom (Италия), который нарезает материалы нужных размеров и форм. Этот аппарат применяется не для массового производства, а для единичных экземпляров обуви, например, для тестовых образцов. Тестируют новые модели обычно дети сотрудников компании. Таким образом собираются замечания по удобству, практичности, прочности новых моделей, чтобы внести изменения в раскрой.

4

На фотографии станок вырезает деталь будущей обуви:

5

Также для каждой модели обуви изготавливается колодка. Колодка нужна для придания и сохранения заготовкам нужной формы на последних этапах производства, когда приклеивают подошву.

6

7

Тестовых образцов новой обуви изготавливается сразу несколько штук разных размеров. Во время тестовой носки технологи собирают информацию о том, насколько обувь комфортная и прочная. Все замечания собираются, чтобы внести изменения в макет или крой.

Если модель и раскрой утверждены - начинается массовое производство этой обуви. В этом случае раскрой деталей делается не на раскройном автомате (это слишком медленно), а с помощью резаков и прессов. Под каждую деталь каждой модели обуви (кроме подошвы) изготавливается резак (его еще называют штампом) - это острозаточенная фигурная металлическая форма с насечками и пробойниками. Примерно так они выглядят:

8

Тут хранится часть резаков для разных моделей и деталей обуви:

9

В цеху раскроя установлено 22 пресса:

10

Оператор пресса ставит на стол листовой материал (например, кожу или картон), подкладывает нужный резак, и включает пресс. Он продавливает резак, отрезая от листа будущую деталь обуви:

11

На мой вопрос “были ли здесь случаи травматизма” мне сказали, что пресс не включить так, чтобы под него попали руки оператора. Чтобы включить пресс нужно обеими руками нажать на две кнопки (как на фотографии ниже).

12

Детали после раскройки поступают в самый большой цех - швейный. Здесь установлено более 100 швейных машинок разного уровня и назначения. Каждый сотрудник занят чем-то одним, выполняя максимум 4 похожие функции (примерно как конвейер, но без самой конвейерной линии).

13

Сначала некоторые детали проходят обработку (спускание) краев:

14

Спускание краев делается для того, чтобы при накладывании деталей друг на друга был плавный переход без утолщений, а также для гибкости обуви при ношении.

15

На некоторых деталях по трафаретам рисуют линии, по которым пройдут швы и строчки:

16

После этого подготовленные и размеченные детали передаются швеям, которые сшивают детали в заготовки, то есть делают сборку верхней части обуви:

17

18

19

К заготовкам пришивается подкладка из кожи, меха или байки:

20

В обувь с закрытым носком вклеивают подносок - подкладку, которая придает форму и жесткость носку обуви, а также может защитить переднюю часть ног от повреждений, например, тяжелыми предметами. Это делается на специальном аппарате, который подогревает подносок для мягкости и под давлением приклеивает подносок к заготовке.

21

Срезаются торчащие нитки, вытираются остатки клея:

22

23

Далее сшитые заготовки обуви переходят в руки сотрудников, которые собирают будущую обувь по парам, попутно проверяя качество швов. Контроль качества на производстве постоянный и производится на всех этапах сотрудниками всех отделов. Другими словами, заготовка с каким-нибудь браком просто не пойдет в дальнейшую работу. После сборки и проверки, заготовки кладутся в коробки и отправляются в другой цех - затяжной, где будущая обувь обретает подошву и стельки.

24

25

К каждой обуви делают два вида стелек - затяжные и вставные. Про затяжные будет ниже. Вставные стельки состоят из геленка, подъемного валика и верхнего слоя (кожа, мех или байка) который контактируют с ногой.

К нижней части стельки приклеивают подъемный силиконовый валик для поддержки стопы. Вся обувь, которая производится в Тапибу, спроектирована по рекомендациям врачей-ортопедов с учетом особенностей и форм стоп детей.

26

Вот так выглядит приклеенный валик к стельке:

27

А потом стелька обтягивается кожей или другим материалом. Готовая стелька:

28

Стелька к теплой обуви:

29

Все детали обуви, кроме подошв и ниток, изготавливают на этом заводе. Подошвы для производства заказывают у других производителей (из Подмосковья и Турции):

30

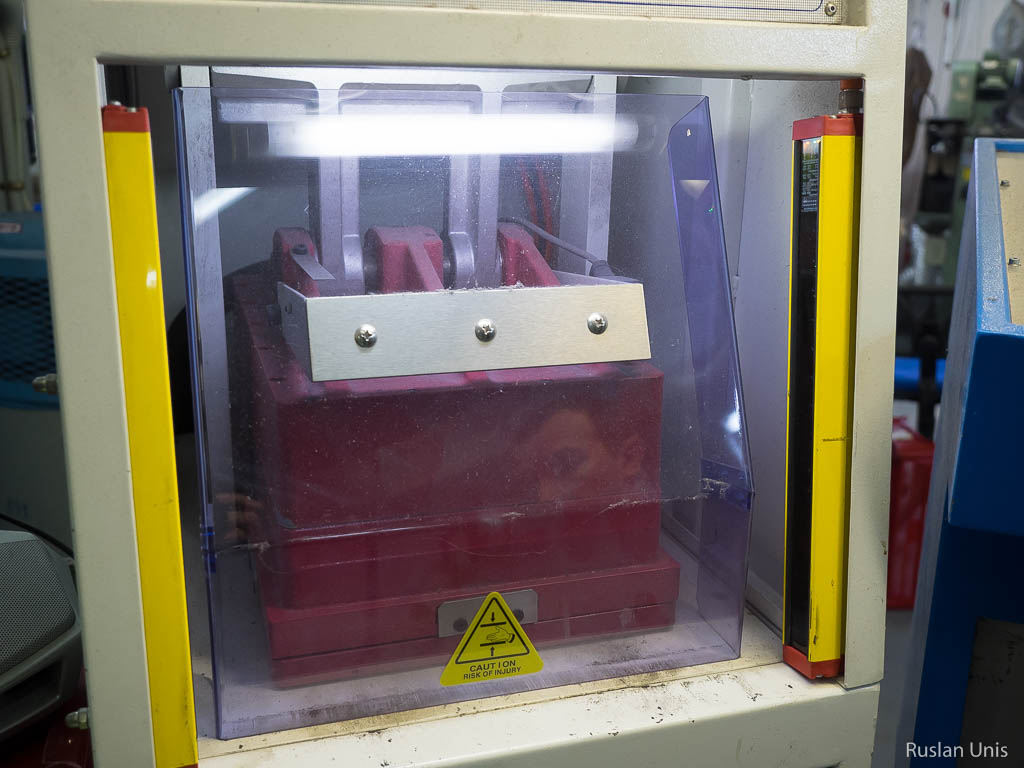

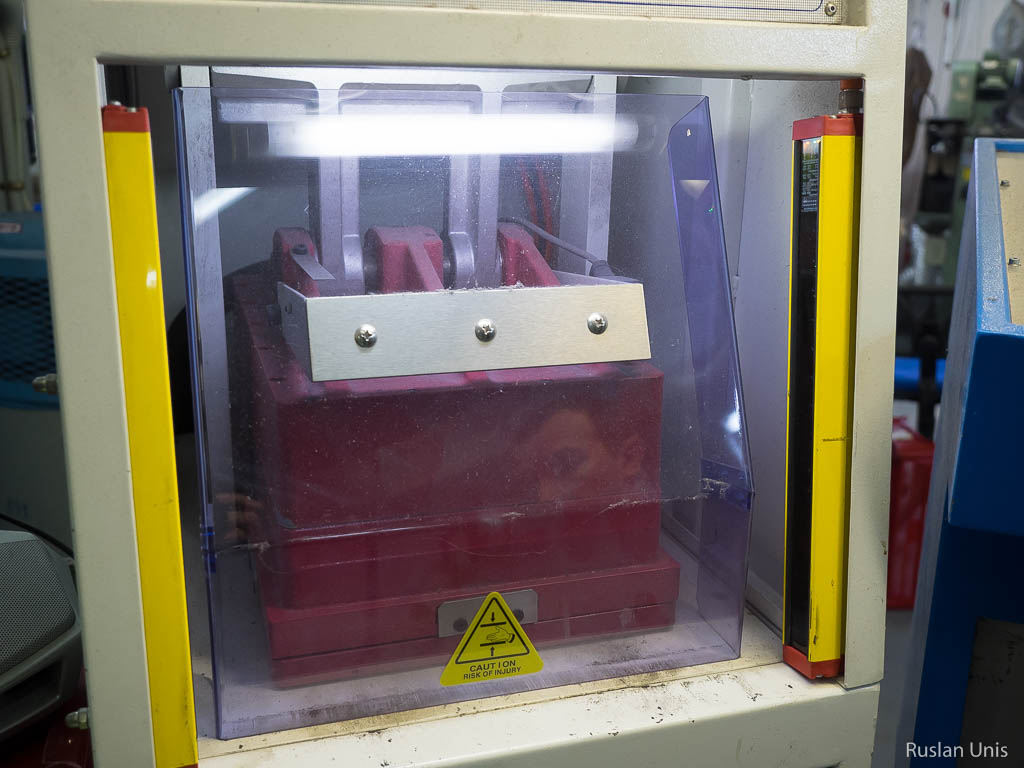

На специальных аппаратах формуются пятки обуви. Берутся пропитанные клеем задники, вставляются в заднюю часть заготовки и продеваются в металлические колодки аппарата:

31

У каждого аппарата две колодки и два пуансона - разогревающий и охлаждающий. Один пуансон аппарата разогревает задник до 130 градусов, а другой остужает до -10 градусов. Из-за резкого перепада температур в клеевом составе происходит термоудар, и он прочно схватывает задник с заготовкой.

32

На выходе получаем заготовку с жестким задником:

33

Для окончательной сборки обуви собирают комплект: колодки, стельки, подошвы и заготовки из швейного участка. На листе бумаги опись частей обуви, название модели, фасон колодки, количество пар, размеры, расцветка и прочие данные. Этот лист сопровождает обувь от самого начала до конца производства, то есть от раскроя до склада готовой продукции.

34

Теперь о том, как у обуви появляется нижняя часть - подошва. Для удобства сборки все комплекты расставляются по специальным стеллажам на колесиках (телеги). Для начала к колодкам скобками прикрепляются затяжные стельки.

35

Затем колодки “обувают” в заготовки обуви:

36

После этого нужно прикрепить заготовки к затяжным стелькам. Сандалии спереди затягивают вручную, а обувь с закрытым носом - специальные станки итальянского производства. Вот один из них:

37

Эти станки разогревают клей до 300 градусов и впрыскивают его на затяжную стельку. Потом клещи обтягивают заготовку на колодку. Выглядит устрашающе.

38

Передняя и задняя части обуви приклеиваются к затяжной стельке отдельно. Вот так выглядит заготовка после обработки передней части низа:

39

Другой станок затягивает и приклеивает остальную часть заготовки к стельке:

40

41

Потом будущая обувная продукция проходит через печь с движущейся лентой, внутри которой держится температура около 130 градусов. Это делается для того, чтобы зафиксировать заготовку на колодке. При такой температуре кожа сваривается, и после этого она гораздо меньше подвергается растяжению и сжатию. После такой обработки обувь в процессе носки не меняет свою форму.

42

Затянутые и прошедшие тепловую обработку экземпляры выглядят так:

43

Нижнюю часть заготовки подготавливают к вклеиванию подошвы. Для этого низ заготовки механически обрабатывают на специальном станке. Шкуркой подошва выравнивается (убираются складки кожи), а металлическая щетка взъерошивает кромку (для лучшего впитывания клея в материал).

44

На нижнюю часть стельки посередине клеится простилка. Это делается для того, чтобы при ходьбе стелька не проваливалась в ребра жесткости подошвы изнутри:

45

Заготовка и подошва промазываются клеем. Затем они кладутся в аппарат, который разогревает их до температуры от 130 до 250 градусов. Это нужно для активации клеевой пленки, чтобы усилить прочность клеевого шва. Верхняя часть аппарата на ТЭНах, нижняя - на лампах.

46

Далее подошва вручную приклеивается к заготовке и устанавливается на пресс:

47

Оператор нажимает кнопку, пресс закрывается на время до 15 секунд, создавая усилие для прочного склеивания.

48

Кстати, я думал, что подошва у качественной обуви всегда пришивается. А показателем качества сборки обуви для меня была строчка вдоль верхней кромки подошвы. В некоторых моделях обуви Тапибу эта строчка есть, но она декоративная. Подошва к обуви приклеивается специальным полимерным клеем. Он настолько прочный, что требуется усилие 400 килограмм на кв. сантиметр, чтобы отклеить подошву.

49

После приклеивания подошвы из почти готовой обуви вытаскивается колодка, которая снова используется для сборки другого экземпляра. Осталось приклеить или вставить внутреннюю стельку.

50

Готовые пары обуви проходят окончательную очистку от остатков клея и торчащих ниток. Далее они передаются на контроль качества пошива и сборки, а также сравнения с эталонными образцами для выявления возможных пропусков в пошиве. После чистки и проверки качества обувь передается на упаковку и отправку на склад готовой продукции.

51

Со склада обувь может быть продана через интернет-магазин TAPIBOO.RU, либо отгружена оптом торгующим организациям. Интернет-магазин компании доставляет обувь без предоплаты практически в любую точку России, где есть хоть какая-то логистика. Также обувь Tapiboo можно купить:

- в крупных интернет-магазинах типа Lamoda, Wildberries, OZON;

- в интернет-магазинах детских товаров, например, Вотоня, babadu.ru, mytoys.ru, и прочие;

- в оффлайн-магазинах детских товаров и обуви.

Вот так делается детская обувь. На самом деле подобным образом делается обувь и для взрослых тоже, но бренд Tapiboo специализируется только на детской.

Кстати, в прошлом году продукция компании Тапибу одной из первых в современной России получила государственный Знак качества (смотреть на сайте Роскачество). По итогам лабораторных испытаний обувь питерского производителя была признана соответствующим техническим регламентам по уровню безопасности, действующим ГОСТам по базовому уровню качества, а также стандартам Роскачества.

Если есть вопросы - задавайте в комментариях, я их переадресую сотрудникам компании и отвечу как смогу.

* Пригласите в тур или закажите обзор/репортаж в моем блоге. Подробнее >>>.

* Консультирую и учу правильно продвигать сайты. Подробнее >>>.

* Я в социальных сетях - буду рад новым друзьям!

* Поделитесь записью с друзьями:

Сначала немного цифр и фактов о компании Тапибу, цеха которые мне показали. Бренд Tapiboo существует всего 3 года, но уже обрел множество постоянных покупателей. Под этим брендом с 2015 года выпускается более 2000 моделей летней и зимней детской обуви: ботинки, сапоги, кеды, туфли, сандалии. Модельный ряд представлен размерами от 26 до 35 (с 2018 года размерный ряд увеличится с 18 до 35). Производство находится в Санкт-Петербурге, на улице Курчатова. Всего на производстве трудится около 300 человек. Завод выпускает более 100 тысяч пар детской обуви в год, а в ближайшие два года планируется увеличить объем производства до 500 тысяч пар в год. В производстве используется более 400 видов материалов (натуральные кожа, мех, замша, нубук, шерсть). Обувь делается с анатомическими стельками, поддерживающими правильное положение стопы ребенка.

Итак, начинается обувь с дизайна. Дизайнер рисует эскиз, который дорабатывается и согласовывается. Выглядит эскиз примерно так:

2

После внесения правок и утверждения, эскиз отдается в модельно-технологический отдел. Там сотрудники отдела переводят эскиз в 3D-модель, которая “делит” обувь на составные детали - раскрой.

3

Далее раскрой передается в “печать”. Для этого есть огромный аппарат - раскройный комплекс Atom (Италия), который нарезает материалы нужных размеров и форм. Этот аппарат применяется не для массового производства, а для единичных экземпляров обуви, например, для тестовых образцов. Тестируют новые модели обычно дети сотрудников компании. Таким образом собираются замечания по удобству, практичности, прочности новых моделей, чтобы внести изменения в раскрой.

4

На фотографии станок вырезает деталь будущей обуви:

5

Также для каждой модели обуви изготавливается колодка. Колодка нужна для придания и сохранения заготовкам нужной формы на последних этапах производства, когда приклеивают подошву.

6

7

Тестовых образцов новой обуви изготавливается сразу несколько штук разных размеров. Во время тестовой носки технологи собирают информацию о том, насколько обувь комфортная и прочная. Все замечания собираются, чтобы внести изменения в макет или крой.

Если модель и раскрой утверждены - начинается массовое производство этой обуви. В этом случае раскрой деталей делается не на раскройном автомате (это слишком медленно), а с помощью резаков и прессов. Под каждую деталь каждой модели обуви (кроме подошвы) изготавливается резак (его еще называют штампом) - это острозаточенная фигурная металлическая форма с насечками и пробойниками. Примерно так они выглядят:

8

Тут хранится часть резаков для разных моделей и деталей обуви:

9

В цеху раскроя установлено 22 пресса:

10

Оператор пресса ставит на стол листовой материал (например, кожу или картон), подкладывает нужный резак, и включает пресс. Он продавливает резак, отрезая от листа будущую деталь обуви:

11

На мой вопрос “были ли здесь случаи травматизма” мне сказали, что пресс не включить так, чтобы под него попали руки оператора. Чтобы включить пресс нужно обеими руками нажать на две кнопки (как на фотографии ниже).

12

Детали после раскройки поступают в самый большой цех - швейный. Здесь установлено более 100 швейных машинок разного уровня и назначения. Каждый сотрудник занят чем-то одним, выполняя максимум 4 похожие функции (примерно как конвейер, но без самой конвейерной линии).

13

Сначала некоторые детали проходят обработку (спускание) краев:

14

Спускание краев делается для того, чтобы при накладывании деталей друг на друга был плавный переход без утолщений, а также для гибкости обуви при ношении.

15

На некоторых деталях по трафаретам рисуют линии, по которым пройдут швы и строчки:

16

После этого подготовленные и размеченные детали передаются швеям, которые сшивают детали в заготовки, то есть делают сборку верхней части обуви:

17

18

19

К заготовкам пришивается подкладка из кожи, меха или байки:

20

В обувь с закрытым носком вклеивают подносок - подкладку, которая придает форму и жесткость носку обуви, а также может защитить переднюю часть ног от повреждений, например, тяжелыми предметами. Это делается на специальном аппарате, который подогревает подносок для мягкости и под давлением приклеивает подносок к заготовке.

21

Срезаются торчащие нитки, вытираются остатки клея:

22

23

Далее сшитые заготовки обуви переходят в руки сотрудников, которые собирают будущую обувь по парам, попутно проверяя качество швов. Контроль качества на производстве постоянный и производится на всех этапах сотрудниками всех отделов. Другими словами, заготовка с каким-нибудь браком просто не пойдет в дальнейшую работу. После сборки и проверки, заготовки кладутся в коробки и отправляются в другой цех - затяжной, где будущая обувь обретает подошву и стельки.

24

25

К каждой обуви делают два вида стелек - затяжные и вставные. Про затяжные будет ниже. Вставные стельки состоят из геленка, подъемного валика и верхнего слоя (кожа, мех или байка) который контактируют с ногой.

К нижней части стельки приклеивают подъемный силиконовый валик для поддержки стопы. Вся обувь, которая производится в Тапибу, спроектирована по рекомендациям врачей-ортопедов с учетом особенностей и форм стоп детей.

26

Вот так выглядит приклеенный валик к стельке:

27

А потом стелька обтягивается кожей или другим материалом. Готовая стелька:

28

Стелька к теплой обуви:

29

Все детали обуви, кроме подошв и ниток, изготавливают на этом заводе. Подошвы для производства заказывают у других производителей (из Подмосковья и Турции):

30

На специальных аппаратах формуются пятки обуви. Берутся пропитанные клеем задники, вставляются в заднюю часть заготовки и продеваются в металлические колодки аппарата:

31

У каждого аппарата две колодки и два пуансона - разогревающий и охлаждающий. Один пуансон аппарата разогревает задник до 130 градусов, а другой остужает до -10 градусов. Из-за резкого перепада температур в клеевом составе происходит термоудар, и он прочно схватывает задник с заготовкой.

32

На выходе получаем заготовку с жестким задником:

33

Для окончательной сборки обуви собирают комплект: колодки, стельки, подошвы и заготовки из швейного участка. На листе бумаги опись частей обуви, название модели, фасон колодки, количество пар, размеры, расцветка и прочие данные. Этот лист сопровождает обувь от самого начала до конца производства, то есть от раскроя до склада готовой продукции.

34

Теперь о том, как у обуви появляется нижняя часть - подошва. Для удобства сборки все комплекты расставляются по специальным стеллажам на колесиках (телеги). Для начала к колодкам скобками прикрепляются затяжные стельки.

35

Затем колодки “обувают” в заготовки обуви:

36

После этого нужно прикрепить заготовки к затяжным стелькам. Сандалии спереди затягивают вручную, а обувь с закрытым носом - специальные станки итальянского производства. Вот один из них:

37

Эти станки разогревают клей до 300 градусов и впрыскивают его на затяжную стельку. Потом клещи обтягивают заготовку на колодку. Выглядит устрашающе.

38

Передняя и задняя части обуви приклеиваются к затяжной стельке отдельно. Вот так выглядит заготовка после обработки передней части низа:

39

Другой станок затягивает и приклеивает остальную часть заготовки к стельке:

40

41

Потом будущая обувная продукция проходит через печь с движущейся лентой, внутри которой держится температура около 130 градусов. Это делается для того, чтобы зафиксировать заготовку на колодке. При такой температуре кожа сваривается, и после этого она гораздо меньше подвергается растяжению и сжатию. После такой обработки обувь в процессе носки не меняет свою форму.

42

Затянутые и прошедшие тепловую обработку экземпляры выглядят так:

43

Нижнюю часть заготовки подготавливают к вклеиванию подошвы. Для этого низ заготовки механически обрабатывают на специальном станке. Шкуркой подошва выравнивается (убираются складки кожи), а металлическая щетка взъерошивает кромку (для лучшего впитывания клея в материал).

44

На нижнюю часть стельки посередине клеится простилка. Это делается для того, чтобы при ходьбе стелька не проваливалась в ребра жесткости подошвы изнутри:

45

Заготовка и подошва промазываются клеем. Затем они кладутся в аппарат, который разогревает их до температуры от 130 до 250 градусов. Это нужно для активации клеевой пленки, чтобы усилить прочность клеевого шва. Верхняя часть аппарата на ТЭНах, нижняя - на лампах.

46

Далее подошва вручную приклеивается к заготовке и устанавливается на пресс:

47

Оператор нажимает кнопку, пресс закрывается на время до 15 секунд, создавая усилие для прочного склеивания.

48

Кстати, я думал, что подошва у качественной обуви всегда пришивается. А показателем качества сборки обуви для меня была строчка вдоль верхней кромки подошвы. В некоторых моделях обуви Тапибу эта строчка есть, но она декоративная. Подошва к обуви приклеивается специальным полимерным клеем. Он настолько прочный, что требуется усилие 400 килограмм на кв. сантиметр, чтобы отклеить подошву.

49

После приклеивания подошвы из почти готовой обуви вытаскивается колодка, которая снова используется для сборки другого экземпляра. Осталось приклеить или вставить внутреннюю стельку.

50

Готовые пары обуви проходят окончательную очистку от остатков клея и торчащих ниток. Далее они передаются на контроль качества пошива и сборки, а также сравнения с эталонными образцами для выявления возможных пропусков в пошиве. После чистки и проверки качества обувь передается на упаковку и отправку на склад готовой продукции.

51

Со склада обувь может быть продана через интернет-магазин TAPIBOO.RU, либо отгружена оптом торгующим организациям. Интернет-магазин компании доставляет обувь без предоплаты практически в любую точку России, где есть хоть какая-то логистика. Также обувь Tapiboo можно купить:

- в крупных интернет-магазинах типа Lamoda, Wildberries, OZON;

- в интернет-магазинах детских товаров, например, Вотоня, babadu.ru, mytoys.ru, и прочие;

- в оффлайн-магазинах детских товаров и обуви.

Вот так делается детская обувь. На самом деле подобным образом делается обувь и для взрослых тоже, но бренд Tapiboo специализируется только на детской.

Кстати, в прошлом году продукция компании Тапибу одной из первых в современной России получила государственный Знак качества (смотреть на сайте Роскачество). По итогам лабораторных испытаний обувь питерского производителя была признана соответствующим техническим регламентам по уровню безопасности, действующим ГОСТам по базовому уровню качества, а также стандартам Роскачества.

Если есть вопросы - задавайте в комментариях, я их переадресую сотрудникам компании и отвечу как смогу.

* Пригласите в тур или закажите обзор/репортаж в моем блоге. Подробнее >>>.

* Консультирую и учу правильно продвигать сайты. Подробнее >>>.

* Я в социальных сетях - буду рад новым друзьям!

* Поделитесь записью с друзьями:

Взято: unis.livejournal.com

Комментарии (0)

{related-news}

[/related-news]