Современное деревообрабатывающее производство

---

Пару недель назад, по приглашению компании Egger я отправился в Смоленскую область, в город Гагарин. По названию города, можно понять, чем он знаменит — именно здесь родился Юрий Алексеевич и именно здесь жили его родители. Я более чем уверен, что у вас с этим городом больше нет никаких ассоциаций. А зря. Оказывается, покупая в России мебель или плиту MDF/HDF (а может даже и напольное покрытие), скорее всего вы приобретёте плиты производства завода Egger. В этом году компания завершила строительство второй очереди завода и запустила ее в тестовом режиме, что обеспечило еще 200 рабочих мест. В этот проект компания вложила более 200 миллионов евро.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но, тем не менее, здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются вот такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

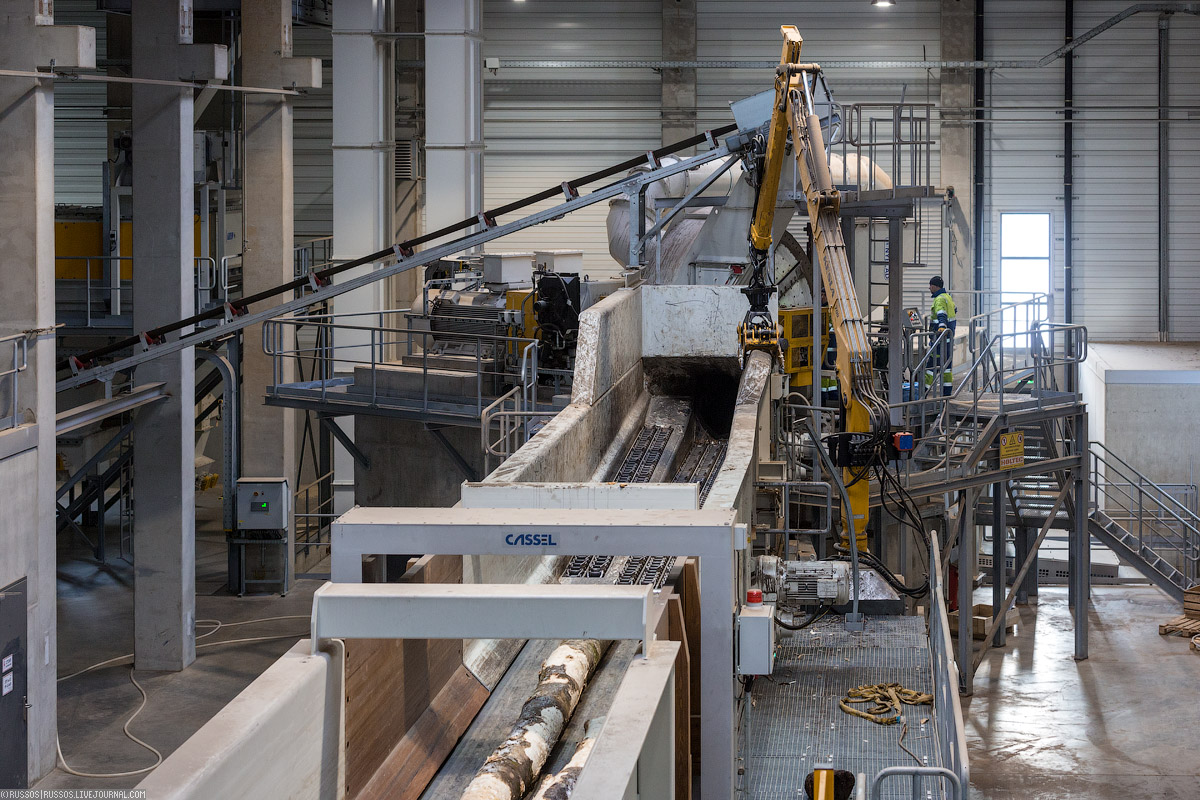

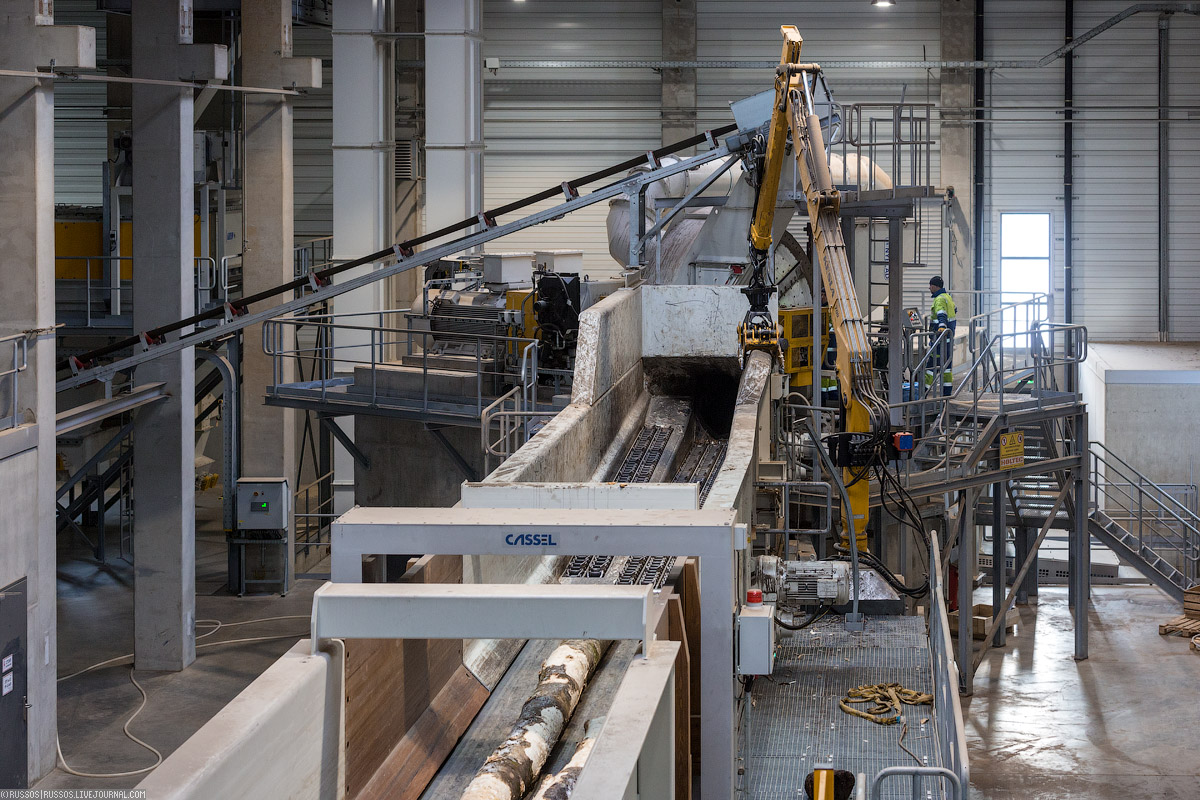

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы, не пригодные для производства, поступают в биореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и посредством разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс - ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м? плит в год, в дальнейшем она может быть увеличена до 600 000 м? плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно-временного континуума». К сожалению, такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) – стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

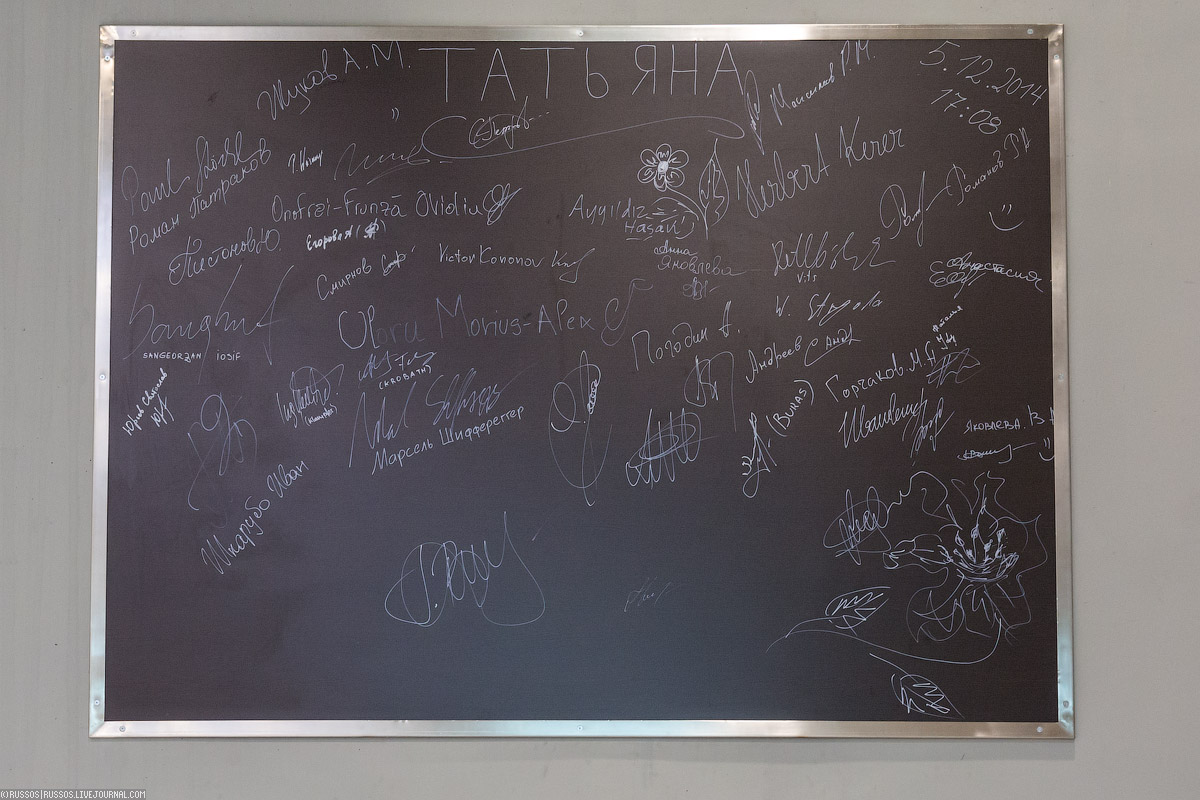

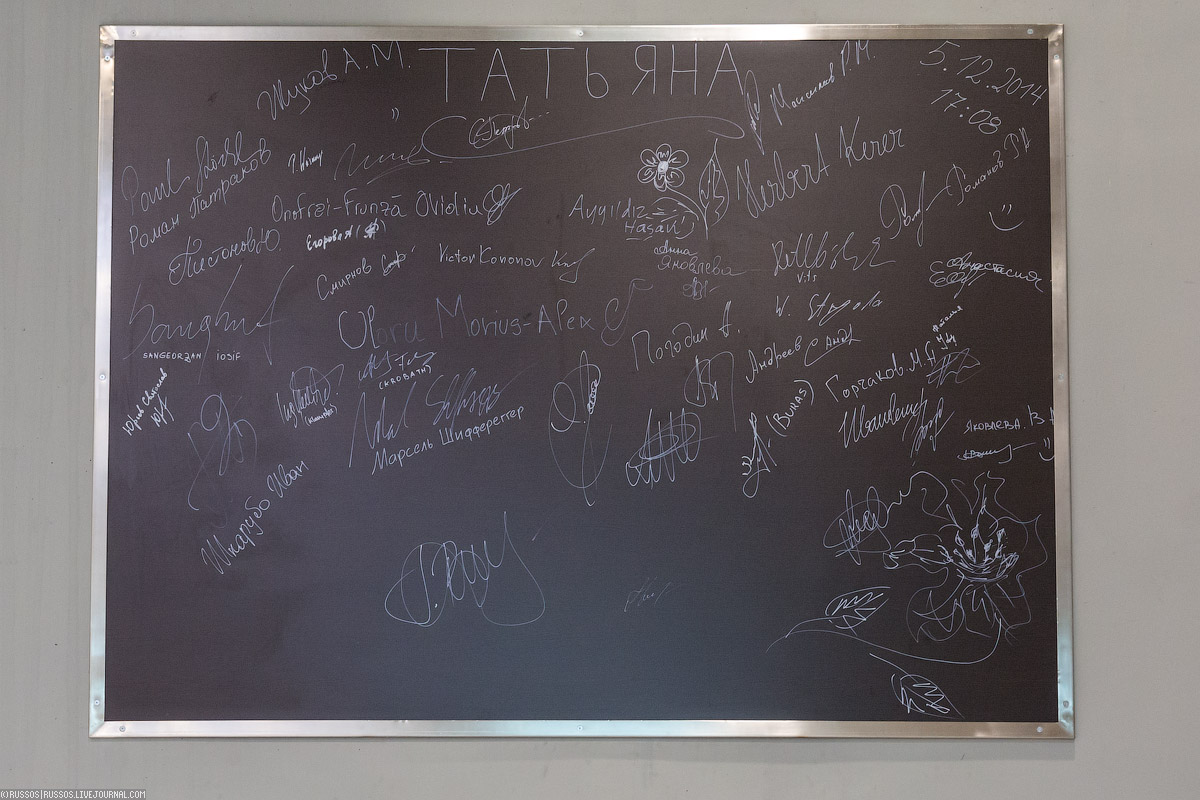

31. Первая продукция новой линии именная. Все участники оставляют автографы.

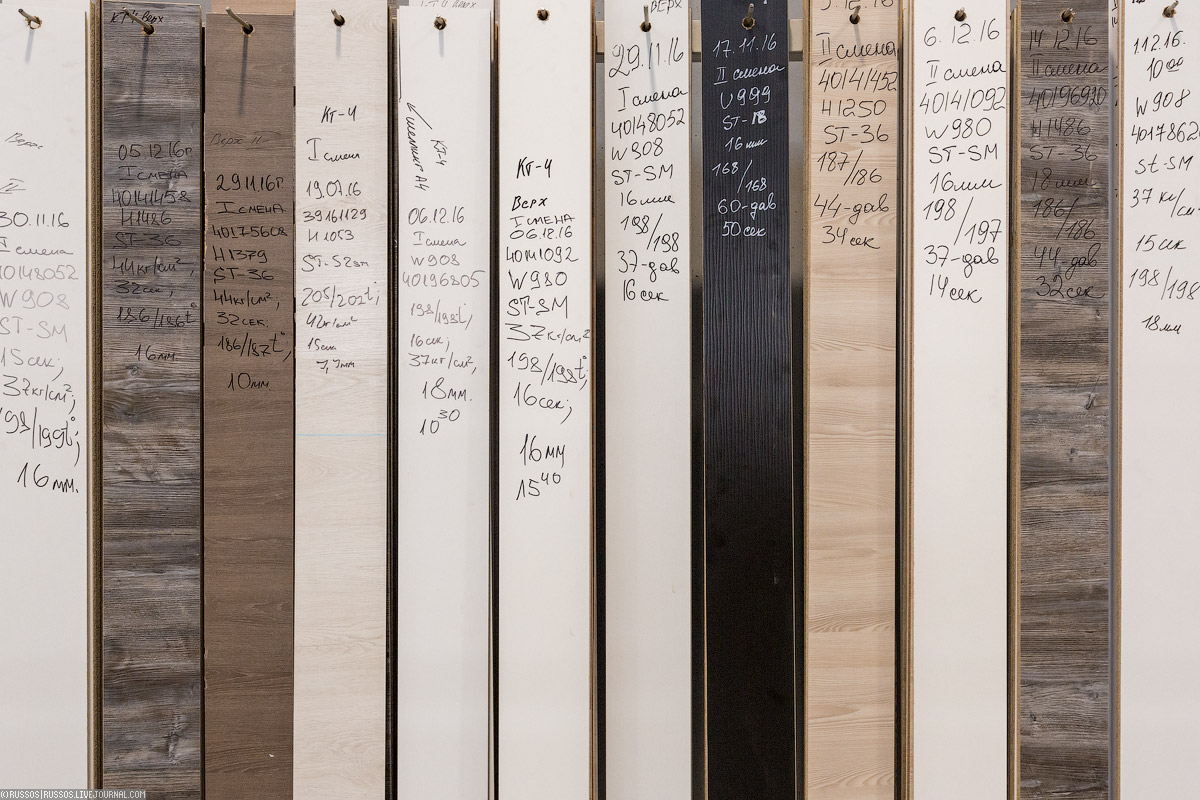

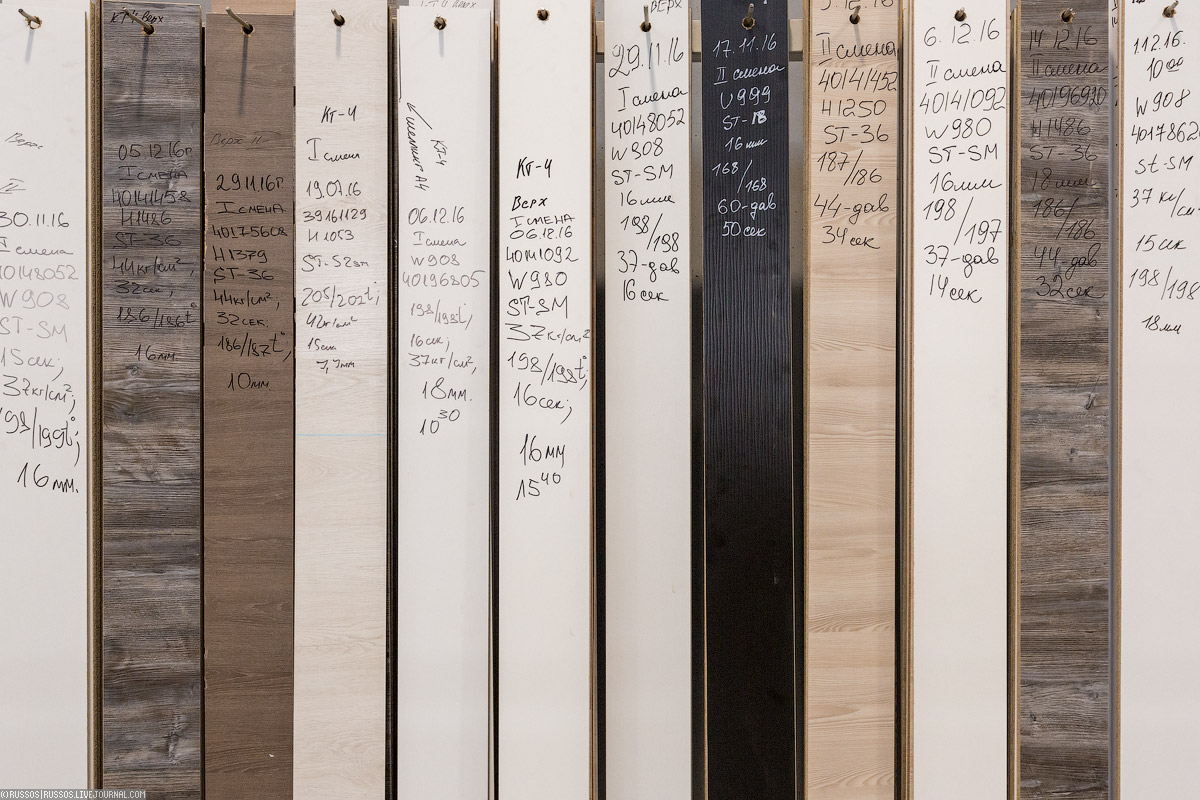

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м? в год, при этом планируется дополнительная установка второй такой же линии. Также, в рамках расширения, летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м? в год и построен новый склад МДФ, площадью 8 611 м?, вместимостью 23 487,1 м? плит. Вдобавок, в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м?. Несмотря на трудности в нашей экономике, приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но, тем не менее, здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются вот такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы, не пригодные для производства, поступают в биореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и посредством разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс - ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м? плит в год, в дальнейшем она может быть увеличена до 600 000 м? плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно-временного континуума». К сожалению, такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) – стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м? в год, при этом планируется дополнительная установка второй такой же линии. Также, в рамках расширения, летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м? в год и построен новый склад МДФ, площадью 8 611 м?, вместимостью 23 487,1 м? плит. Вдобавок, в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м?. Несмотря на трудности в нашей экономике, приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

Взято: russos.livejournal.com

Комментарии (0)

{related-news}

[/related-news]