Как делают авиакеросин на современном НПЗ

---

На юге-востоке Москвы находится Московский нефтеперерабатывающий завод, который был введен в строй в 1939 году и назывался до 1953 года «Московский крекинг-завод № 413».

Напомню, что необходимость нефтеперерабатывающего предприятия в ближнем Подмосковье (в 30-е года эта территория была Подмосковьем) была вызвана потребностями бурной индустриализации Советского Союза в 1930-е годы и, в частности, ростом количества автотранспорта. На тот момент в РСФСР функционировало всего пять НПЗ, причём все они располагались в районах нефтедобычи.

Поэтому на землях, выделенных Наркомату тяжёлой промышленности СССР в Ухтомском районе Московской области недалеко от посёлка Капотня рядом с Москвой-рекой, в феврале 1936 года было начато строительство нового предприятия — Московского крекинг-завода № 413. 1 апреля 1938 года на заводе была переработана в бензин первая тонна нефти — эта дата и считается днём рождения МНПЗ. Расчётная мощность НПЗ в первые годы составляла 155 тыс. т бензина в год, причём основным сырьём при его производстве тогда был мазут Бакинских нефтепромыслов — его привозили баржами по Москве-реке и выгружали в районе Братеевской поймы. Позднее была построена система магистральных трубопроводов.

С тех пор это место считалось не очень хорошим в плане экологии. Собственно так оно и было, так как последняя модернизация на заводе завершилась в 1975 году. То, что тогда было современным — сейчас совсем морально и физически устарело.

В 2011 году компания «Газпром нефть» приобрела 100 % всех акций, став основным владельцем, контролирующим завод. В ноябре 2011 года МНПЗ был переименован в ОАО «Газпромнефть — Московский НПЗ». После чего на заводе началась глобальная модернизация, которую планируется завершить в 2020 году, инвестировав совокупно более 250 млрд рублей. Значимой частью программы стали природоохранные мероприятия.

Сразу началась огромная работа по составлению проекта модернизации, который был разбит на два этапа. В первом, который проходил в 2011-2015 было снижено общее на 50% общее воздействие на окружающую среду, стали на 95 процентов очищаться сточные воды и были полностью утилизированы нефтесодержащие отходы, накопленные в советский период работы (до 1991 года). Реконструирована установка производства серы, битума, а малая битумная установка отправлена в забвение. И в 2013 году завод полностью перешел на выпуск топлив экологического класса Евро-5. А так как доля МНПЗ на рынке топлива Московского регина составляет 35% (я, например, уже много лет заправляюсь на их АЗС), то это не могло сказаться на экологии в лучшую сторону. Ведь содержание серы в бензине и дизельном топливе Евро-5 в пять раз меньше по сравнению с четвертой версией.

После 2015 года начался второй этап модернизации. В его рамках в 2017 году введены в эксплуатацию уникальные биологические очистные сооружения «Биосфера», что позволило повысить эффективность очистки сточных вод до 99,9%. Ведется строительство новейшей комбинированной установки переработки нефти «Евро+», которая заменит сразу пять технологических объектов предыдущего поколения. На установке будет производиться бензин и авиационный керосин.

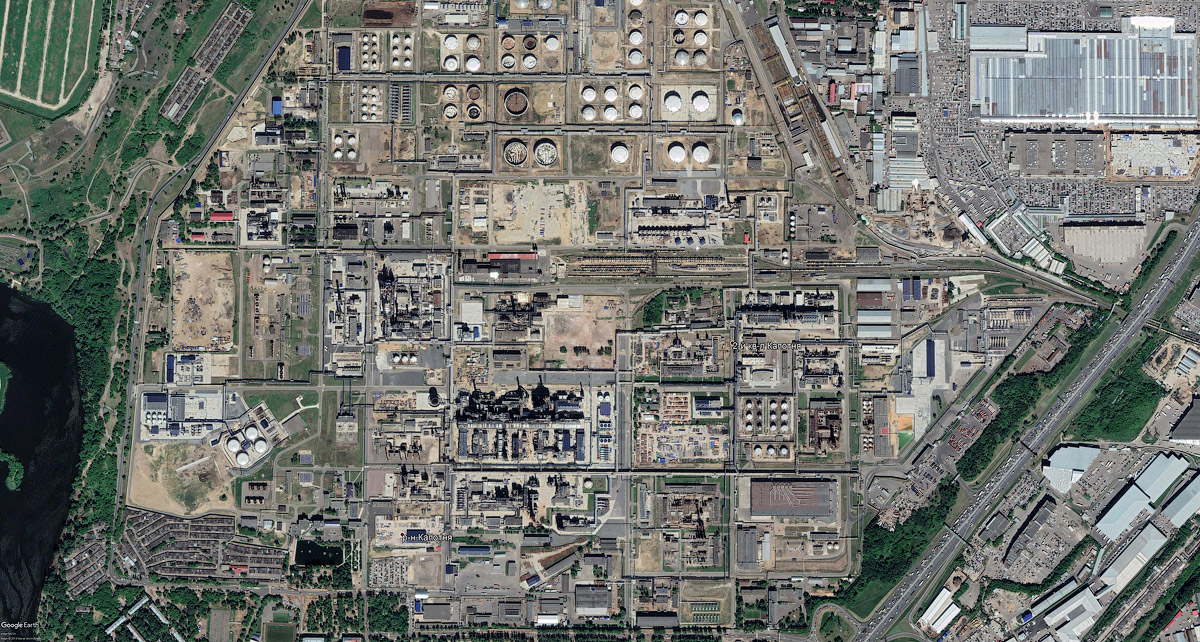

1. Так выглядел МНПЗ в 2011 году. Слева можете видеть открытые бассейны (очистные сооружения), буферный пруд. С ним связана интересная история, когда были обнаружены системы водостоков, не указанная на топографических картах, и по ней в реку сливались неочищенные отходы производства нефтепродуктов. Такое наследство досталось «Газпром нефти» от предыдущих собственников. Привести все это в божеский вид не представлялось возможным, поэтому очистные и буферный пруд были безжалостны ликвидированы, земля рекультивирована и на их месте построены закрытые очистные сооружения.

(с) Google Earth

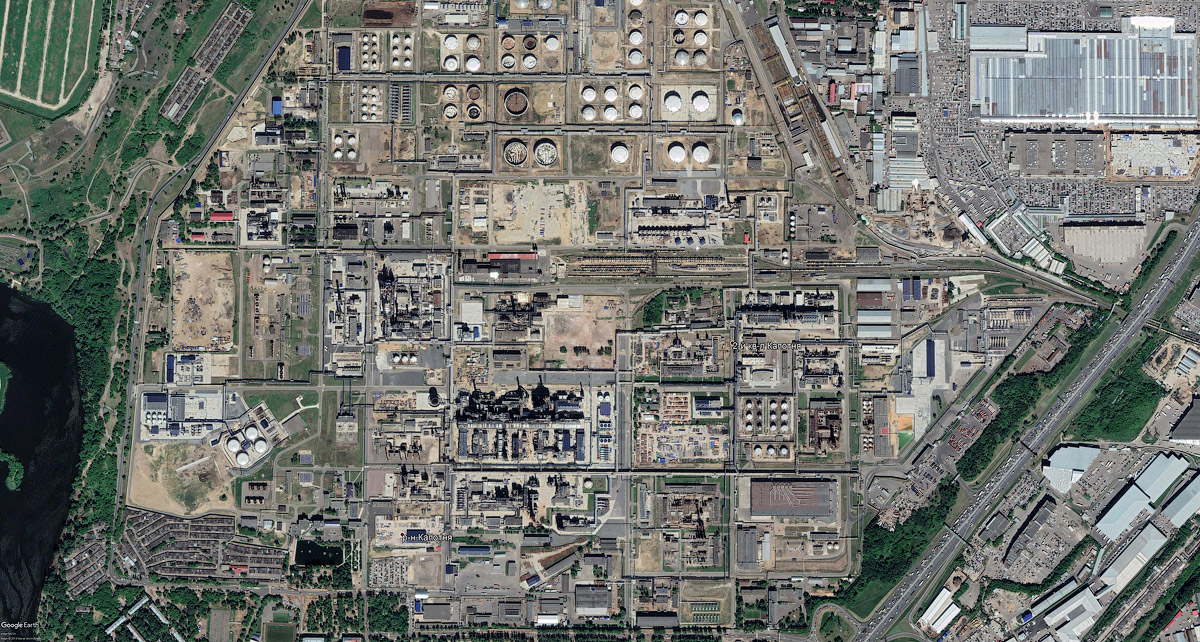

2. А это уже современный вид из космоса. Построены закрытые очистные, комплекс «Биосфера», ликвидирована малая битумная установка, идет строительство «Евро+» и в целом территорию очень сильно привели в порядок.

(с) Google Earth

3. Комплекс очистных сооружений, построенный в рамках первого этапа реконструкции. Он позволил добиться очистки сточных вод на 95 процентов.

4. «Биосфера» — ключевой экологический проект предприятия. Это уникальные биологические очистные сооружения, стоимостью более 9 миллиардов рублей. Благодаря этой установки повысилась эффективность очистки сточных вод до 99,9%.

5. Теперь до 80% используемой в производстве воды после прохождения через очистную систему возвращается в технологический цикл. Это позволило сократить потребление речной воды в три раза, значительно уменьшить объем сточных вод и снизить нагрузку на городские очистные сооружения. К 2020 году будет дополнительно запущена одна из технологий, позволяющая обойтись вообще без сброса воды: за счёт выпаривания солей (в том числе тяжёлых металлов) и примесей можно получать дистиллированную воду, а эти соли и примеси утилизировать отдельно.

6. За 2011—2015 годы ликвидированы все отходы, накопленные за предыдущие 20 лет (более 260 тыс. т). В целом, за четыре года загрязняющие выбросы были уменьшены вдвое. В 2019 году на заводе на 80 % обновилось оборудование.

7. Но ключевым событием второго этапа модернизации станет завершение строительства новейшей комбинированной установки по переработке нефти «Евро+», где будут производить автомобильное топливо и авиационный керосин.

8. Она заменит сразу пять технологических объектов предыдущего поколения.

9. В результате завод не только повысит уровень промышленной и экологической безопасности, но и увеличит объем нефтепереработки.

10. Не первый раз сталкиваюсь со строжайшими правилами безопасности при работах на объектах компании. Каска, подбородочный ремень — уже используешь на автомате. Обратите внимание на оранжевые или желтые лямки — это пятиточечные ремни для безопасной работе на высоте.

11. Сейчас установка «Евро+ » напоминает муравейник — пусконаладочные работы, завершение строительства.

12. Колонна атмосферной перегонки (КАП) изготовлена одной из компанией, входящей в концерн Росатом. На этапе первичной переработки обессоленная и обезвоженная нефть с ЭЛОУ — электрообессоливающей установки поступает на установку атмосферно-вакуумной перегонки нефти (АВТ — атмосферно-вакуумная трубчатка). Атмосферная перегонка обеспечивает отбор светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих при температуре до 360°С, выход которых может составлять 45-60% на нефть. Именно в КАП происходит разделение нагретой в печи нефти на отдельные фракции. Длина колонны — более 66 метров, масса — 385 т.

13. Из-за малого места завод пришлось расположить ярусами. В процессе монтажа это, конечно, осложнило работы, но в итоге компания получит очень компактную, но производительную установку.

14. Конечно, пожарная безопасность. Пенное, водяное, кучу датчиков, пути эвакуации и так далее.

15. Новая установка — это сложнейший проект компании. Объем инвестиций в него превышает 98 миллиардов рублей.

16. Функционирующая на заводе Автоматизированная система мониторинга воздуха (АСМВ) даёт возможность в режиме реального времени получать информацию о состоянии атмосферного воздуха на территории завода и в его окрестностях. Она была запущена в апреле 2015 года после испытаний под контролем городской службы мониторинга и стала частью столичной системы контроля состояния воздуха. АСМВ состоит из локальных автоматизированных постов, оснащённых приборами аналитического контроля, получающих данные непосредственно из заводских труб. Установленные внутри труб газоанализаторы обеспечивают непрерывное измерение состава воздуха и содержания в нём тех или иных примесей. На постах в автоматическом режиме происходит анализ этих данных, и по каналам оптоволоконной связи результаты измерений выводятся на мониторы операторов технологических установок, диспетчера по заводу и специалистов экологической службы предприятия. Каждые 20 минут данные о состоянии воздуха над заводом автоматически передаются в «Мосэкомониторинг».

17. Автоматизированный терминал отгрузки топлива. Часть топлива завод отгружает по продуктопроводам, в частности весь авиационный керосин через кольцевой продуктопровод, который охватывает все столичные аэропорты, поступает на нефтебазу Володарского. Оттуда уже поступает а аэропорты.

18. Лаборатория контроля качества.

19. 24. Контроль идет на всех этапах производства и хранения в резервуарах.

20. Слева авиационный керосин. По центру бензин, а справа— нефть. Весь объем авиационного топлива завода сейчас поступает в московские аэропорта, в том числе в Шереметьево. В следующем репортаже я покажу вам как идет процесс заправки самолетов в этом аэропорту.

Напомню, что необходимость нефтеперерабатывающего предприятия в ближнем Подмосковье (в 30-е года эта территория была Подмосковьем) была вызвана потребностями бурной индустриализации Советского Союза в 1930-е годы и, в частности, ростом количества автотранспорта. На тот момент в РСФСР функционировало всего пять НПЗ, причём все они располагались в районах нефтедобычи.

Поэтому на землях, выделенных Наркомату тяжёлой промышленности СССР в Ухтомском районе Московской области недалеко от посёлка Капотня рядом с Москвой-рекой, в феврале 1936 года было начато строительство нового предприятия — Московского крекинг-завода № 413. 1 апреля 1938 года на заводе была переработана в бензин первая тонна нефти — эта дата и считается днём рождения МНПЗ. Расчётная мощность НПЗ в первые годы составляла 155 тыс. т бензина в год, причём основным сырьём при его производстве тогда был мазут Бакинских нефтепромыслов — его привозили баржами по Москве-реке и выгружали в районе Братеевской поймы. Позднее была построена система магистральных трубопроводов.

С тех пор это место считалось не очень хорошим в плане экологии. Собственно так оно и было, так как последняя модернизация на заводе завершилась в 1975 году. То, что тогда было современным — сейчас совсем морально и физически устарело.

В 2011 году компания «Газпром нефть» приобрела 100 % всех акций, став основным владельцем, контролирующим завод. В ноябре 2011 года МНПЗ был переименован в ОАО «Газпромнефть — Московский НПЗ». После чего на заводе началась глобальная модернизация, которую планируется завершить в 2020 году, инвестировав совокупно более 250 млрд рублей. Значимой частью программы стали природоохранные мероприятия.

Сразу началась огромная работа по составлению проекта модернизации, который был разбит на два этапа. В первом, который проходил в 2011-2015 было снижено общее на 50% общее воздействие на окружающую среду, стали на 95 процентов очищаться сточные воды и были полностью утилизированы нефтесодержащие отходы, накопленные в советский период работы (до 1991 года). Реконструирована установка производства серы, битума, а малая битумная установка отправлена в забвение. И в 2013 году завод полностью перешел на выпуск топлив экологического класса Евро-5. А так как доля МНПЗ на рынке топлива Московского регина составляет 35% (я, например, уже много лет заправляюсь на их АЗС), то это не могло сказаться на экологии в лучшую сторону. Ведь содержание серы в бензине и дизельном топливе Евро-5 в пять раз меньше по сравнению с четвертой версией.

После 2015 года начался второй этап модернизации. В его рамках в 2017 году введены в эксплуатацию уникальные биологические очистные сооружения «Биосфера», что позволило повысить эффективность очистки сточных вод до 99,9%. Ведется строительство новейшей комбинированной установки переработки нефти «Евро+», которая заменит сразу пять технологических объектов предыдущего поколения. На установке будет производиться бензин и авиационный керосин.

1. Так выглядел МНПЗ в 2011 году. Слева можете видеть открытые бассейны (очистные сооружения), буферный пруд. С ним связана интересная история, когда были обнаружены системы водостоков, не указанная на топографических картах, и по ней в реку сливались неочищенные отходы производства нефтепродуктов. Такое наследство досталось «Газпром нефти» от предыдущих собственников. Привести все это в божеский вид не представлялось возможным, поэтому очистные и буферный пруд были безжалостны ликвидированы, земля рекультивирована и на их месте построены закрытые очистные сооружения.

(с) Google Earth

2. А это уже современный вид из космоса. Построены закрытые очистные, комплекс «Биосфера», ликвидирована малая битумная установка, идет строительство «Евро+» и в целом территорию очень сильно привели в порядок.

(с) Google Earth

3. Комплекс очистных сооружений, построенный в рамках первого этапа реконструкции. Он позволил добиться очистки сточных вод на 95 процентов.

4. «Биосфера» — ключевой экологический проект предприятия. Это уникальные биологические очистные сооружения, стоимостью более 9 миллиардов рублей. Благодаря этой установки повысилась эффективность очистки сточных вод до 99,9%.

5. Теперь до 80% используемой в производстве воды после прохождения через очистную систему возвращается в технологический цикл. Это позволило сократить потребление речной воды в три раза, значительно уменьшить объем сточных вод и снизить нагрузку на городские очистные сооружения. К 2020 году будет дополнительно запущена одна из технологий, позволяющая обойтись вообще без сброса воды: за счёт выпаривания солей (в том числе тяжёлых металлов) и примесей можно получать дистиллированную воду, а эти соли и примеси утилизировать отдельно.

6. За 2011—2015 годы ликвидированы все отходы, накопленные за предыдущие 20 лет (более 260 тыс. т). В целом, за четыре года загрязняющие выбросы были уменьшены вдвое. В 2019 году на заводе на 80 % обновилось оборудование.

7. Но ключевым событием второго этапа модернизации станет завершение строительства новейшей комбинированной установки по переработке нефти «Евро+», где будут производить автомобильное топливо и авиационный керосин.

8. Она заменит сразу пять технологических объектов предыдущего поколения.

9. В результате завод не только повысит уровень промышленной и экологической безопасности, но и увеличит объем нефтепереработки.

10. Не первый раз сталкиваюсь со строжайшими правилами безопасности при работах на объектах компании. Каска, подбородочный ремень — уже используешь на автомате. Обратите внимание на оранжевые или желтые лямки — это пятиточечные ремни для безопасной работе на высоте.

11. Сейчас установка «Евро+ » напоминает муравейник — пусконаладочные работы, завершение строительства.

12. Колонна атмосферной перегонки (КАП) изготовлена одной из компанией, входящей в концерн Росатом. На этапе первичной переработки обессоленная и обезвоженная нефть с ЭЛОУ — электрообессоливающей установки поступает на установку атмосферно-вакуумной перегонки нефти (АВТ — атмосферно-вакуумная трубчатка). Атмосферная перегонка обеспечивает отбор светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих при температуре до 360°С, выход которых может составлять 45-60% на нефть. Именно в КАП происходит разделение нагретой в печи нефти на отдельные фракции. Длина колонны — более 66 метров, масса — 385 т.

13. Из-за малого места завод пришлось расположить ярусами. В процессе монтажа это, конечно, осложнило работы, но в итоге компания получит очень компактную, но производительную установку.

14. Конечно, пожарная безопасность. Пенное, водяное, кучу датчиков, пути эвакуации и так далее.

15. Новая установка — это сложнейший проект компании. Объем инвестиций в него превышает 98 миллиардов рублей.

16. Функционирующая на заводе Автоматизированная система мониторинга воздуха (АСМВ) даёт возможность в режиме реального времени получать информацию о состоянии атмосферного воздуха на территории завода и в его окрестностях. Она была запущена в апреле 2015 года после испытаний под контролем городской службы мониторинга и стала частью столичной системы контроля состояния воздуха. АСМВ состоит из локальных автоматизированных постов, оснащённых приборами аналитического контроля, получающих данные непосредственно из заводских труб. Установленные внутри труб газоанализаторы обеспечивают непрерывное измерение состава воздуха и содержания в нём тех или иных примесей. На постах в автоматическом режиме происходит анализ этих данных, и по каналам оптоволоконной связи результаты измерений выводятся на мониторы операторов технологических установок, диспетчера по заводу и специалистов экологической службы предприятия. Каждые 20 минут данные о состоянии воздуха над заводом автоматически передаются в «Мосэкомониторинг».

17. Автоматизированный терминал отгрузки топлива. Часть топлива завод отгружает по продуктопроводам, в частности весь авиационный керосин через кольцевой продуктопровод, который охватывает все столичные аэропорты, поступает на нефтебазу Володарского. Оттуда уже поступает а аэропорты.

18. Лаборатория контроля качества.

19. 24. Контроль идет на всех этапах производства и хранения в резервуарах.

20. Слева авиационный керосин. По центру бензин, а справа— нефть. Весь объем авиационного топлива завода сейчас поступает в московские аэропорта, в том числе в Шереметьево. В следующем репортаже я покажу вам как идет процесс заправки самолетов в этом аэропорту.

Взято: russos.livejournal.com

Комментарии (0)

{related-news}

[/related-news]