Где в России восстанавливают лопатки для газовых турбин

---

За последние 10-15 лет российская энергетика довольно серьёзно преобразилась и всё бы хорошо, если бы не тот факт, что новые машины там работают на базе парогазовых технологий, где газовые турбины импортного производства. А учитывая тот факт, что многие из них достигли или скоро достигнут этапа сервисного обслуживания, то энергетикам предстоит сильно потратиться. Siemens, General Electric или Ansaldo уже потирали руки в предвкушении больших заработков, а нет, счастье получилось недолгим, ведь на отечественный рынок вышел независимый игрок. Более того, он открыл своё производство по восстановлению деталей горячего тракта газовых турбин в России, тем самым помог снизить цены на рынке, сократить время простоя оборудования, и, главное, дал возможность выбора. А ещё, учитывая тот факт, что в последнее время наши западные партнеры сильно непредсказуемы, такой вклад в энергобезопасность страны дорогого стоит. Ведь теперь оборудованию совсем не нужно покидать страну, его и дома вылечат. Другими словами, это ещё один отличный и показательный пример в сфере импортозамещения. Итак, сегодня мы с вами побываем на заводе «Зульцер Турбо Сервисес Рус» (ЗТСР) в Екатеринбурге.

Российский завод ООО «ЗульцерТурбо Сервисес Рус» является членом большой семьи Sulzer, которая специализируется на производстве и сервисном обслуживании насосного оборудования, техническим и сервисным обслуживанием вращающегося оборудования, а также разработкой технологий разделения, химических реакций и смешивания. Штаб-квартира находится в Винтертуре, Швейцария. Сама компания вышла на российский рынок в 2011 году. Открытие данного и первого в России Центра восстановления деталей горячего тракта газовых турбин состоялось в 2016 году. А в 2018 году состоялось завершение трансфера всех технологий и компетенций в области восстановления лопаток газовых турбин всех основных типов на базе этого центра. Теперь все восстановительные работы выполняются собственными силами, без привлечения иностранных специалистов. Важно отметить, что это самый современный и инновационный завод по этому направлению в Группе. Общий объем инвестиций в эту историю составил около 12 млн евро. При этом новое оборудование продолжает закупаться, только до конца этого года ещё порядка 35 млн рублей пойдёт на обновление и скорее всего в следующем году ещё 50-60 млн. рублей.

2.

3. Александр Кушманов, руководитель Центра восстановления деталей горячего тракта газовых турбин в Екатеринбурге. Вот, например, как в разрезе выглядит турбина Siemens V94.2 (ГТЭ-160): Ver.3,Ver.6,Ver.7. Кстати, только в 2018 году компанией было проинспектировано и отремонтировано 1 644 лопаток для ГТУ данного типа.

4. Ещё несколько лет назад тут были такие пейзажи. А с другой стороны, как мы видим, есть куда расти. Этот цех пока оставлен про запас.

5. А сейчас тут вот какая красота. Каждый метр блестит, а путь деталей продуман до мелочей.

Если вкратце, производственный процесс по восстановлению деталей включает несколько стадий. Всё начинается с входного контроля. Потом детали проходят несколько этапов очистки (сухая абразивная очистка, гидроабразивная очистка, химическое снятие покрытий), потом термообработка, далее сварка и шлифовка, пайка, затем нанесение специальных покрытий (коррозионностойких, износостойких, уплотнительных и термобарьерных). При этом на всех стадиях многочисленный контроль с помощью самого умного оборудования.

6. Зона входного контроля.

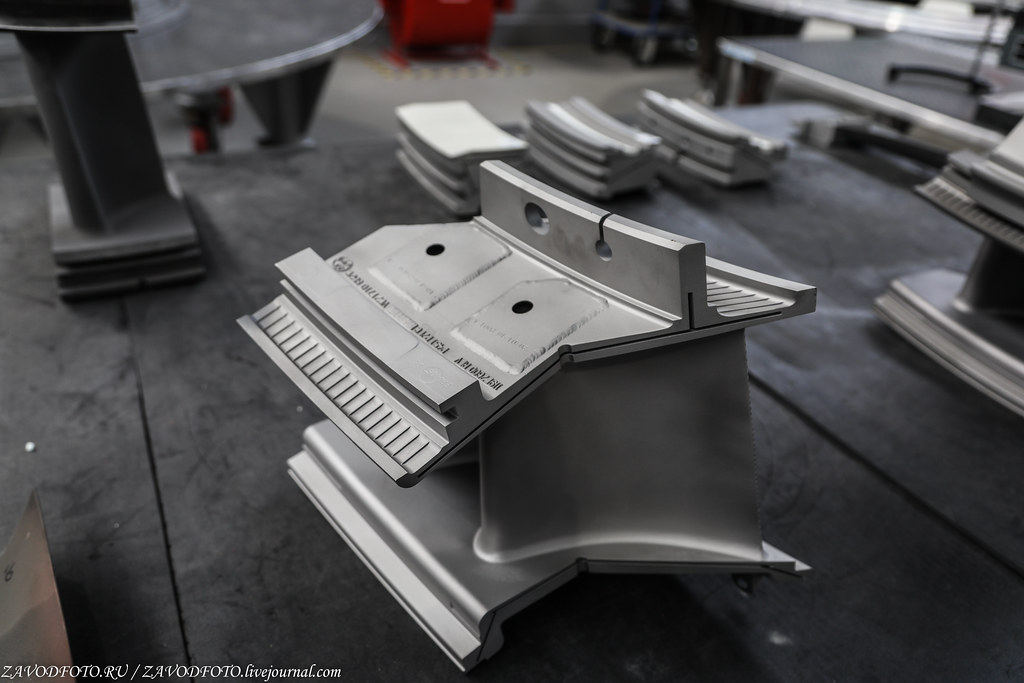

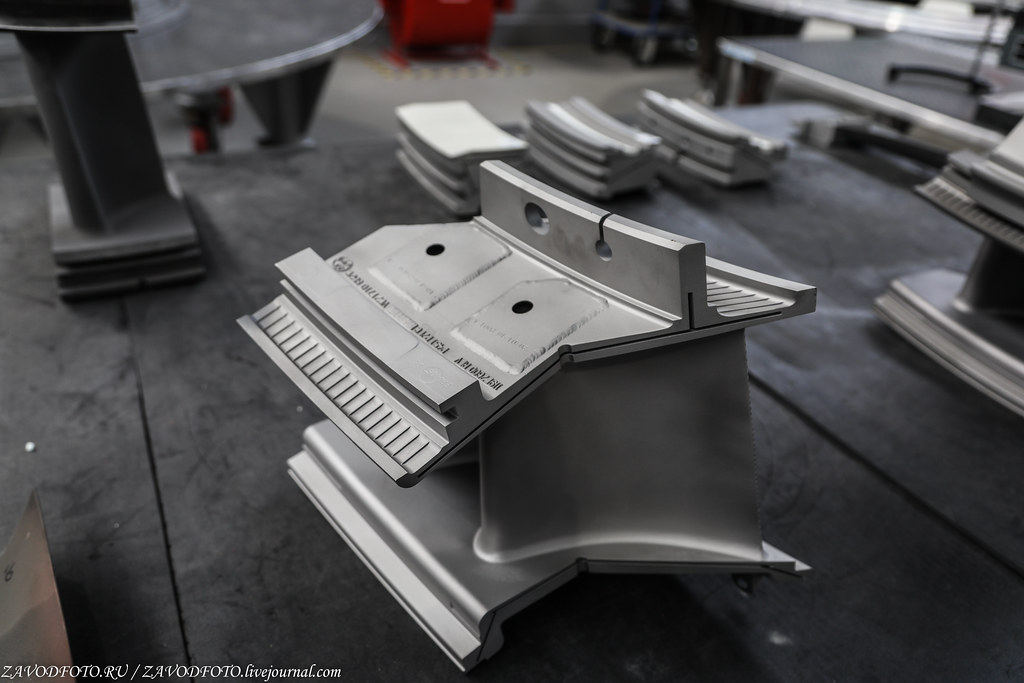

7. Примерно вот в таком виде, а то и хуже, в этот промсанаторий приходят лопатки газовых турбин. Представляете, чтобы одну такую довести до ума уходит до 4-5 месяцев.

8. Всё тут на высоте, вот, пожалуйста, склад комплектующих.

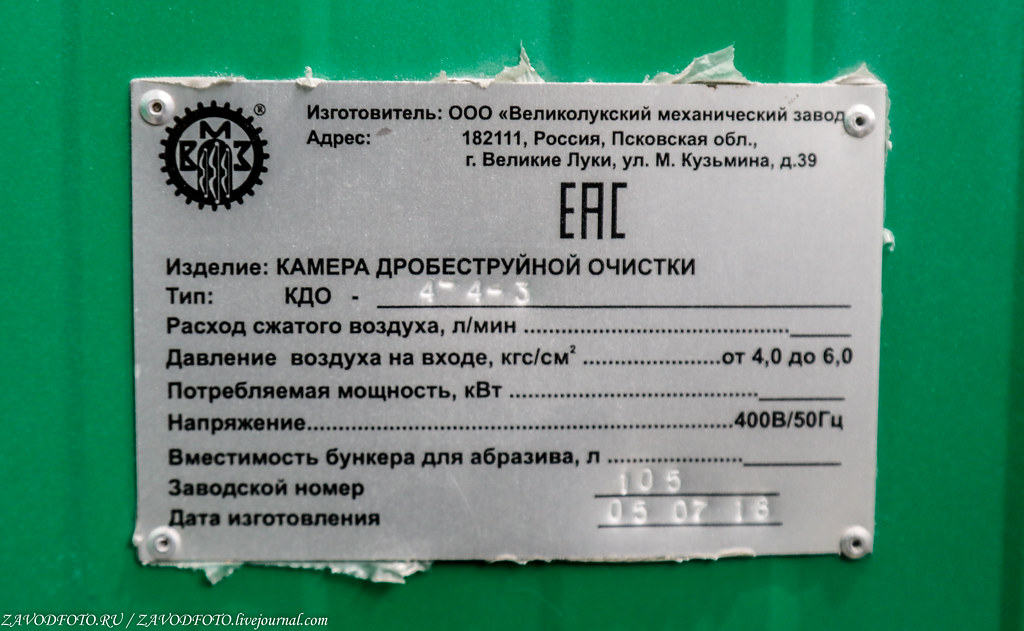

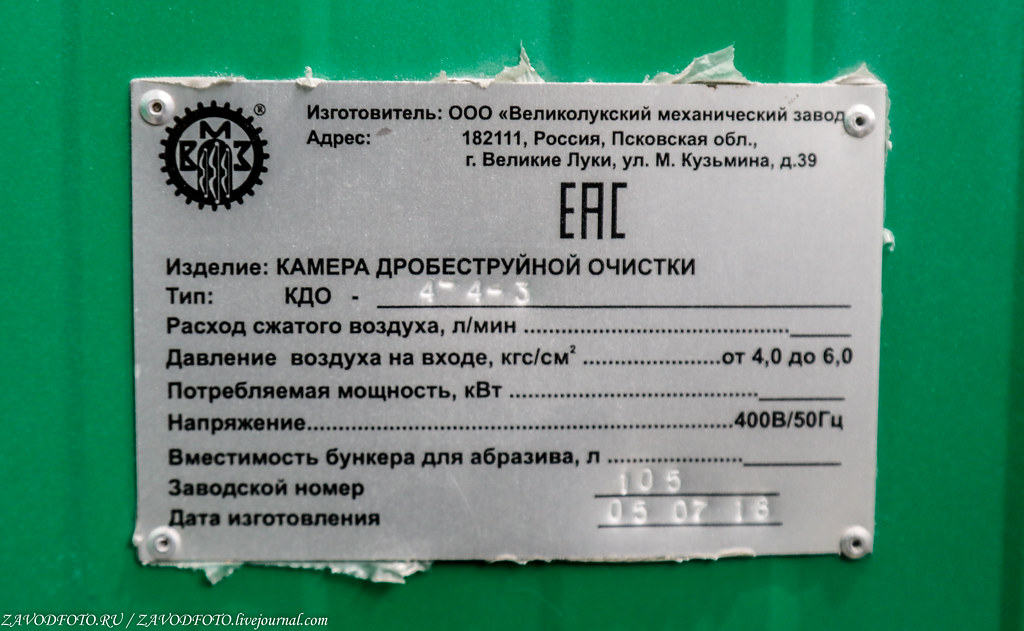

9. Жаль, но факт, найти отечественные станки на современных предприятиях сейчас за подвиг, а здесь я нашёл. Ставлю ещё один плюсик. Значит, они не только за нашу энергетическую безопасность, но и дают дорогу нашим станкостроителям.

10. Вот, пожалуйста, камера дробеструйной очистки. Если честно, в первый раз про это предприятие слышу, надеюсь, когда-нибудь и у них побываю в гостях.

11. Участок абразивной очистки

12.

Сегодня Компания выполняет весь спектр обслуживания энергетических газовых турбин всех основных типов от работы в полях, до восстановления деталей, а если надо, то могут и новые запчасти привезти. Например, доля компании на рынке по турбинам типа V94.2 (ГТЭ-160), одной из самых популярных в России, - более 50 %. В целом же их доля на российском рынке сейчас около 25 % и я уверен, что дальше она будет только расти. При этом их портфель сформирован аж до 2032 года, и на данный момент в деньгах составляет порядка 20 млрд. рублей.

13.

14. Здесь производится термическая обработка изделий.

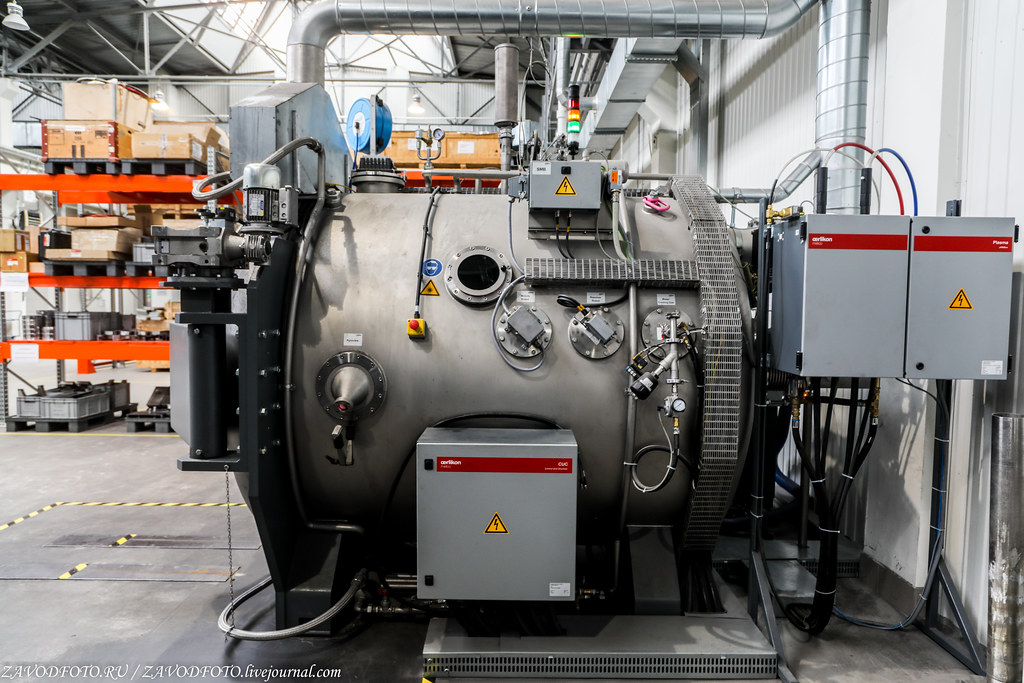

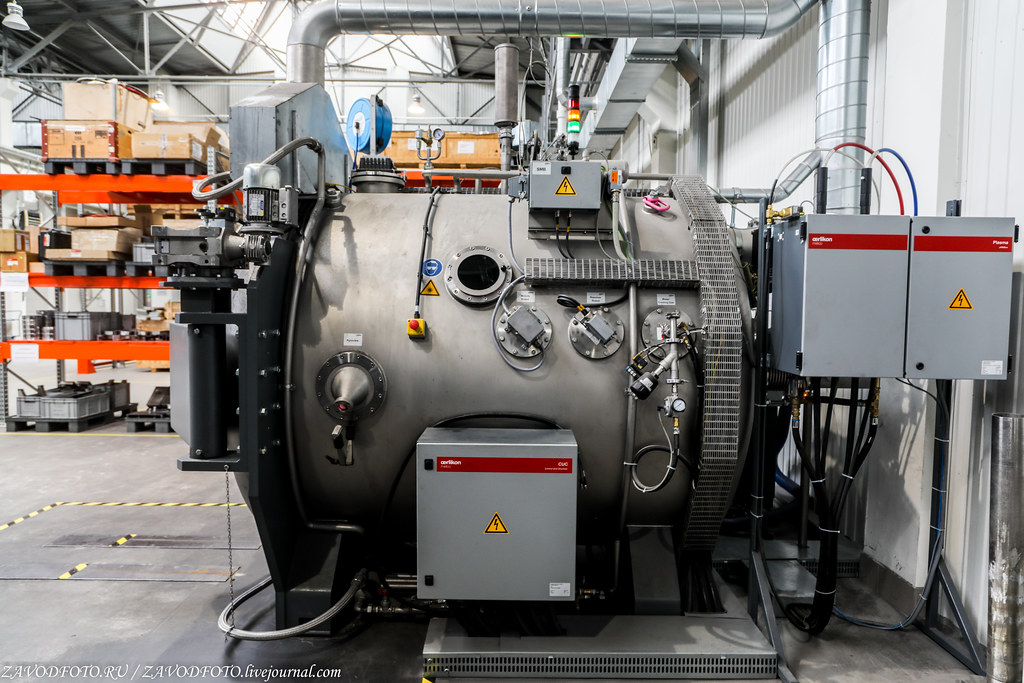

15. Вакуумная печь. Она помогает восстановить структуру материала в первоначальное состояние.

Для справки. Сейчас в России эксплуатируется около 150 единиц газотурбинных установок с единичной мощностью выше 20 МВт, их суммарная мощность - около 17 ГВт. В сфере интересов ЗТСР, как минимум 85 ГТУ (Siemens V94.2 – 40 шт, Siemens/Ansaldo V64.3A - 16 шт, GE 6FA - 21 шт, Alstom 13E2 - 8 шт).

16.

17.

Мощности завода позволяют осуществлять восстановление до 60-ти ремонтных комплектов частей ГТ в год. Но если сильно надо и будет спрос, то они готовы нарастить обороты чуть ли не в два раза. Кстати, начиная с 2016 года они здесь уже восстановили более 2 000 деталей.

18.

19. А это уже Атмосферная печь.

20.

Сейчас в компании работают 120 сотрудников, которые выполняют более 20-ти инспекций в год. При этом, с 2011 года они уже выполнили более 130 сервисных мероприятий различного уровня сложности на крупнейших электростанциях страны.

21.

22.

23.

24. Сварочно-шлифовочный участок.

25.

26.

27.

28.

29. Участок механообработки. Перед нами за работой проволочный электроэрозионный станок SODICK SL600-Q

30.

31.

32.

33.

34. Участок капиллярной дефектоскопии

35. Люминесцентная дефектоскопия позволяет увидеть некоторые дефекты почти невооруженным взглядом.

36.

37. Особая гордость, это их лаборатория.

38. Рентгенографический контроль

39.

40. Данный комплекс позволяет увидеть дефекты охлаждающих каналов в виде полостей внутри лопатки.

Сами компании в открытую никогда не признаются, ведь о конкурентах только всегда хорошо, а мне не страшно, я ж блогер, что с меня взять. Да и как я могу промолчать, когда сам был в шоке от увиденного. Представляете, у них получается восстанавливать лопатки так хорошо, что по качеству они даже лучше, чем у их западных коллег производителей. Видимо, там за бугром, совсем расслабились :).

41.

42.

43. Сама процедура восстановления позволяет экономить до 70% от стоимости новых деталей.

44. А это что за королева на танцполе? Как оказалось, эта карусель просто часть 3D-сканера, который измеряет толщинометрию лопатки.

45. А здесь уже специально обученный робот производит нанесение специальных покрытий.

46.

47.

48.

49. Заглянул и в помещение, где находится вспомогательное оборудование, тоже придраться не к чему.

50.

51. Ура, поехали кататься, нас турбины заждались. После ремонта компания даёт гарантию на 33 000 часов наработки, по сути, те же сроки, что и производитель на новые лопатки.

52.

На данный момент в портфеле заказов ЗТСР по сервисному обслуживанию 19-ть электростанций и 38 ГТУ, находящиеся от Калининграда до Новокузнецка. Выручка ЗТСР составляет около 2,5 млрд. рублей в год.

53.

Клиентами «Зульцер Турбо Сервисес Рус» являются крупнейшие энергетические компании России: «Газпром энергохолдинг», «Интер РАО - Электрогенерация», «Сибирская генерирующая компания», «Т Плюс» и другие.

54.

И вроде всё у них хорошо: и светло, и чисто, оборудование такое, что все конкуренты давно завидуют, а вот останавливаться на достигнутом всё равно не хотят. Есть у них мечта довести производственный процесс по изготовлению новых лопаток ГТ из заготовок до 100 %. А для этого нужно своё литейное производство. Примерный объем инвестиций в создание такого нового литейного производства оценивается в 60-70 млн евро. Но проблема даже не в деньгах, а в спросе. А чтобы он появился, нужно объединиться с другими отечественными игроками отрасли и сделать этот прорыв вместе. Желаю, чтоб в России и это когда-нибудь случилось. Сейчас завод заказывает литье у европейских поставщиков.

55.

56. Большое спасибо ООО «ЗульцерТурбо Сервисес Рус» за тёплый приём и интересную экскурсию по предприятию. Ну и, конечно, себяшка с их капитаном, Олегом Шевченко. Вот вы сами всё и увидели, намёк-то теперь поняли куда бежать, даже не благодарите, всё для вас :).

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 450 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram

Российский завод ООО «ЗульцерТурбо Сервисес Рус» является членом большой семьи Sulzer, которая специализируется на производстве и сервисном обслуживании насосного оборудования, техническим и сервисным обслуживанием вращающегося оборудования, а также разработкой технологий разделения, химических реакций и смешивания. Штаб-квартира находится в Винтертуре, Швейцария. Сама компания вышла на российский рынок в 2011 году. Открытие данного и первого в России Центра восстановления деталей горячего тракта газовых турбин состоялось в 2016 году. А в 2018 году состоялось завершение трансфера всех технологий и компетенций в области восстановления лопаток газовых турбин всех основных типов на базе этого центра. Теперь все восстановительные работы выполняются собственными силами, без привлечения иностранных специалистов. Важно отметить, что это самый современный и инновационный завод по этому направлению в Группе. Общий объем инвестиций в эту историю составил около 12 млн евро. При этом новое оборудование продолжает закупаться, только до конца этого года ещё порядка 35 млн рублей пойдёт на обновление и скорее всего в следующем году ещё 50-60 млн. рублей.

2.

3. Александр Кушманов, руководитель Центра восстановления деталей горячего тракта газовых турбин в Екатеринбурге. Вот, например, как в разрезе выглядит турбина Siemens V94.2 (ГТЭ-160): Ver.3,Ver.6,Ver.7. Кстати, только в 2018 году компанией было проинспектировано и отремонтировано 1 644 лопаток для ГТУ данного типа.

4. Ещё несколько лет назад тут были такие пейзажи. А с другой стороны, как мы видим, есть куда расти. Этот цех пока оставлен про запас.

5. А сейчас тут вот какая красота. Каждый метр блестит, а путь деталей продуман до мелочей.

Если вкратце, производственный процесс по восстановлению деталей включает несколько стадий. Всё начинается с входного контроля. Потом детали проходят несколько этапов очистки (сухая абразивная очистка, гидроабразивная очистка, химическое снятие покрытий), потом термообработка, далее сварка и шлифовка, пайка, затем нанесение специальных покрытий (коррозионностойких, износостойких, уплотнительных и термобарьерных). При этом на всех стадиях многочисленный контроль с помощью самого умного оборудования.

6. Зона входного контроля.

7. Примерно вот в таком виде, а то и хуже, в этот промсанаторий приходят лопатки газовых турбин. Представляете, чтобы одну такую довести до ума уходит до 4-5 месяцев.

8. Всё тут на высоте, вот, пожалуйста, склад комплектующих.

9. Жаль, но факт, найти отечественные станки на современных предприятиях сейчас за подвиг, а здесь я нашёл. Ставлю ещё один плюсик. Значит, они не только за нашу энергетическую безопасность, но и дают дорогу нашим станкостроителям.

10. Вот, пожалуйста, камера дробеструйной очистки. Если честно, в первый раз про это предприятие слышу, надеюсь, когда-нибудь и у них побываю в гостях.

11. Участок абразивной очистки

12.

Сегодня Компания выполняет весь спектр обслуживания энергетических газовых турбин всех основных типов от работы в полях, до восстановления деталей, а если надо, то могут и новые запчасти привезти. Например, доля компании на рынке по турбинам типа V94.2 (ГТЭ-160), одной из самых популярных в России, - более 50 %. В целом же их доля на российском рынке сейчас около 25 % и я уверен, что дальше она будет только расти. При этом их портфель сформирован аж до 2032 года, и на данный момент в деньгах составляет порядка 20 млрд. рублей.

13.

14. Здесь производится термическая обработка изделий.

15. Вакуумная печь. Она помогает восстановить структуру материала в первоначальное состояние.

Для справки. Сейчас в России эксплуатируется около 150 единиц газотурбинных установок с единичной мощностью выше 20 МВт, их суммарная мощность - около 17 ГВт. В сфере интересов ЗТСР, как минимум 85 ГТУ (Siemens V94.2 – 40 шт, Siemens/Ansaldo V64.3A - 16 шт, GE 6FA - 21 шт, Alstom 13E2 - 8 шт).

16.

17.

Мощности завода позволяют осуществлять восстановление до 60-ти ремонтных комплектов частей ГТ в год. Но если сильно надо и будет спрос, то они готовы нарастить обороты чуть ли не в два раза. Кстати, начиная с 2016 года они здесь уже восстановили более 2 000 деталей.

18.

19. А это уже Атмосферная печь.

20.

Сейчас в компании работают 120 сотрудников, которые выполняют более 20-ти инспекций в год. При этом, с 2011 года они уже выполнили более 130 сервисных мероприятий различного уровня сложности на крупнейших электростанциях страны.

21.

22.

23.

24. Сварочно-шлифовочный участок.

25.

26.

27.

28.

29. Участок механообработки. Перед нами за работой проволочный электроэрозионный станок SODICK SL600-Q

30.

31.

32.

33.

34. Участок капиллярной дефектоскопии

35. Люминесцентная дефектоскопия позволяет увидеть некоторые дефекты почти невооруженным взглядом.

36.

37. Особая гордость, это их лаборатория.

38. Рентгенографический контроль

39.

40. Данный комплекс позволяет увидеть дефекты охлаждающих каналов в виде полостей внутри лопатки.

Сами компании в открытую никогда не признаются, ведь о конкурентах только всегда хорошо, а мне не страшно, я ж блогер, что с меня взять. Да и как я могу промолчать, когда сам был в шоке от увиденного. Представляете, у них получается восстанавливать лопатки так хорошо, что по качеству они даже лучше, чем у их западных коллег производителей. Видимо, там за бугром, совсем расслабились :).

41.

42.

43. Сама процедура восстановления позволяет экономить до 70% от стоимости новых деталей.

44. А это что за королева на танцполе? Как оказалось, эта карусель просто часть 3D-сканера, который измеряет толщинометрию лопатки.

45. А здесь уже специально обученный робот производит нанесение специальных покрытий.

46.

47.

48.

49. Заглянул и в помещение, где находится вспомогательное оборудование, тоже придраться не к чему.

50.

51. Ура, поехали кататься, нас турбины заждались. После ремонта компания даёт гарантию на 33 000 часов наработки, по сути, те же сроки, что и производитель на новые лопатки.

52.

На данный момент в портфеле заказов ЗТСР по сервисному обслуживанию 19-ть электростанций и 38 ГТУ, находящиеся от Калининграда до Новокузнецка. Выручка ЗТСР составляет около 2,5 млрд. рублей в год.

53.

Клиентами «Зульцер Турбо Сервисес Рус» являются крупнейшие энергетические компании России: «Газпром энергохолдинг», «Интер РАО - Электрогенерация», «Сибирская генерирующая компания», «Т Плюс» и другие.

54.

И вроде всё у них хорошо: и светло, и чисто, оборудование такое, что все конкуренты давно завидуют, а вот останавливаться на достигнутом всё равно не хотят. Есть у них мечта довести производственный процесс по изготовлению новых лопаток ГТ из заготовок до 100 %. А для этого нужно своё литейное производство. Примерный объем инвестиций в создание такого нового литейного производства оценивается в 60-70 млн евро. Но проблема даже не в деньгах, а в спросе. А чтобы он появился, нужно объединиться с другими отечественными игроками отрасли и сделать этот прорыв вместе. Желаю, чтоб в России и это когда-нибудь случилось. Сейчас завод заказывает литье у европейских поставщиков.

55.

56. Большое спасибо ООО «ЗульцерТурбо Сервисес Рус» за тёплый приём и интересную экскурсию по предприятию. Ну и, конечно, себяшка с их капитаном, Олегом Шевченко. Вот вы сами всё и увидели, намёк-то теперь поняли куда бежать, даже не благодарите, всё для вас :).

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 450 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram

Взято: zavodfoto.livejournal.com

Комментарии (0)

{related-news}

[/related-news]