Крупнейший в России завод по производству светотехнических решений

---

Уже давно не секрет, что в последние годы искушенный покупатель останавливает свой выбор именно на светодиодных светильниках. Их главная сила в том, что они экономичны по отношение к потребляемой энергии, долговечны и при этом качество света, излучаемого светодиодом, на порядок выше, более того, само освещение ближе к естественному, дневному свету, а это значит и для работы они хороши, и для отдыха. А да, чуть про экологию не забыл. Они же не содержат в себе никаких вредных веществ. А как говорится, есть спрос, получай и предложение. В России данная ниша весьма конкурента и чтобы вам, мои дорогие читатели, облегчить задачу с выбором, просто предлагаю посмотреть на отечественного лидера - компанию МГК «Световые технологии». Между прочим, это крупнейший производитель и поставщик современных энергоэффективных светотехнических решений не только в России, но и на просторах СНГ. Их светильники установлены на многих значимых объектах, среди них, например, Олимпийский парк в Сочи, Казань-Арена, аэропорты Шереметьево и Толмачево, Государственный Эрмитаж в Санкт-Петербурге, Мариинский театр, московский и казанский метрополитен и многие другие.В составе компании работают четыре завода: в России, Украине, Испании и Индии. Общие производственные площади составляют 84 000 кв.м. Каждый месяц компания способна производить до 750 000 штук различных светильников. Итак, сегодня мы с вами на их флагманском заводе в Рязани.

Вот что у меня всегда вызывает, прям с порога уважение, это когда компании заточены на полный технологический цикл. Ведь ты можешь контроливать качество от начало пути, т.е. от заготовки, до конца, когда изделие, на складе, ждёт не дождётся своего любимого покупателя. Да, не все так могут и причины на это разные объективные имеются, но всё же. В этот раз мне повезло. МГК «Световые технологии» - это от идеи до воплощения. У них даже есть собственный цех алюминиевого литья, производство драйверов и линз. Кроме этого, собственное бюро промышленного дизайна, которое успешно сотрудничает с ведущими дизайнерами Великобритании и Германии, штат высококвалифицированных R&D специалистов, а уж современные производственные мощности в правильном деле, как говорится, то, что доктор прописал.

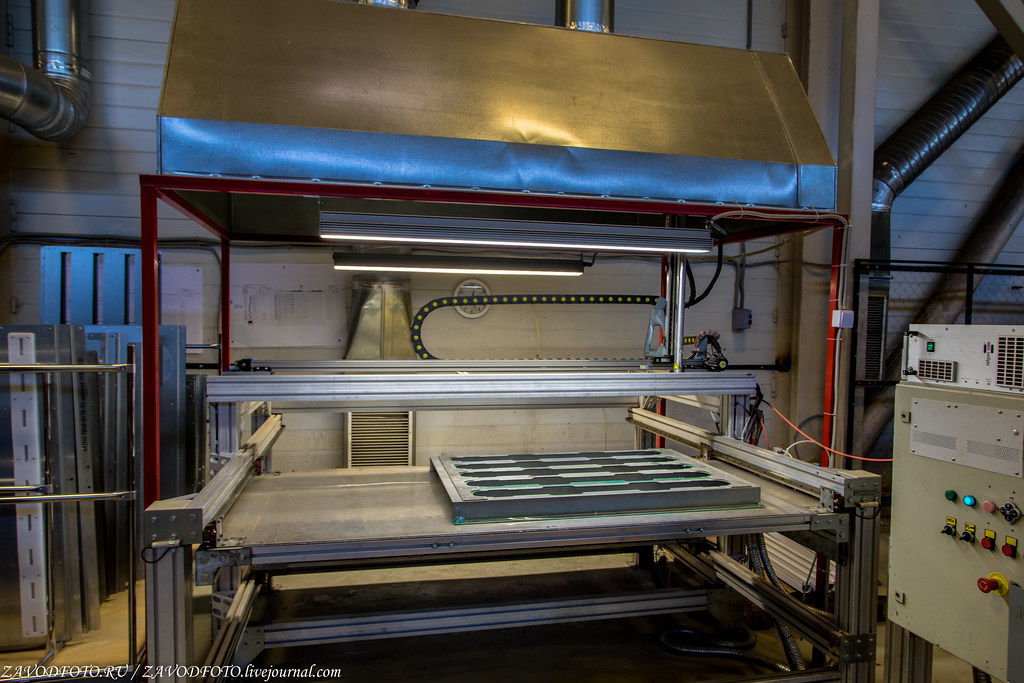

2. Цех металлообработки. Здесь осуществляется раскрой металла, его гибка, вырезка и другие операции, которые так необходимы при изготовлении корпуса светильников.

3. А у них всегда в цехах лето! Работники попросили, руководство согласилось. Просто зимы у нас долгие, да и лето не всегда солнечное бывает. А тут такая красота и благодать.

Компания «Световые Технологии» начала свою деятельность в 1997 году, когда было принято решение об организации производства светильников. С этой целью она приобрела свой первый производственный цех, находящийся в Рязани. Инвестиции в запуск составили около $1 млн. Это с учетом того, что строить ничего не пришлось: в качестве площадки использовалась бывшая ремонтная база для обслуживания «КАМАЗов». 1 августа 1998 года компания выпустила свой первый светильник. Так четверо единомышленников (Дмитрий Налогин, Сергей Мишкин, Гопакумар Пажедат, Сатиш Нинкелери) начали свой путь в мир большого светлого бизнеса. В этом же году компания впервые представила собственную продукцию на международной светотехнической выставке «Интерсвет 1998», которая проходила в Москве. На первом этапе в линейке завода было всего 10 позиций, а уже через год они смогли увеличить ассортимент до 70 позиций. Так они доросли и до первого своего каталога продукции.

4.

Свое нынешнее название компания получила в 2000 году. В этом же году был заключен первый дилерский контракт, который положил начало развитию торговой сети. Помимо этого, компании удалось расширить рынок сбыта своих товаров и заключить контракт на поставку своей продукции в Западную Европу. Постепенно покупатели начинают их выбирать, а конкуренты стали чувствовать, что походу дела им придётся подвинуться. В последующие годы своей работы компания значительно расширила свою торговую сеть, заключив партнерские соглашения с компаниями в Белорусии, Украине, Молдове, Латвии и Эстонии.

5.

С ростом продаж приходит понимание о необходимости запуска собственного производства широкого спектра светильников из пластмасс. Это произошло в 2003 году, а чуть позже в 2006 году они открывают и новый завод в городе Славутич на Украине. В тот период это был второй по величине рынок сбыта для компании. Предприятие строилось с нуля, инвестиции составили порядка $3 млн. Бизнес растёт, клиенты довольны, но в России и Украине им уже тесно, стали засматриваться на Европу. Начинается дружба с ведущими европейскими дизайн-студиями, например, дизайн некоторых моделей в «Световых Технологиях» разрабатывался при участии таких асов промдизайна в области освещения, как Дэвид Морган и Серж Корнелиссен. Дальше больше, в 2011 году компания покупает одного из ведущих европейских производителей аварийного освещения - завод TRQ (Испания), основанный ещё в 1972 году. Выбор был осознанным, ведь именно у этого завода они заказывали светильники для аварийного освещения. Испанский завод был куплен за 4 млн евро. Где три, там и четыре, пришло время покорять Азию. В 2015 году компания открывает завод по производству светодиодных светильников в Бангалоре (Индия). А как иначе, после Китая Индия - это самый динамично развивающийся рынок в мире! Инвестиции в строительство этого завода уже составили $10 млн. При этом и про Родину не забывают, в этом же году они запускают производство собственных драйверов (источники питания) и оптики (линз) в Рязани. Поэтому и не удивительно, что и профессиональное сообщество их оценило по достоинству. В 2018 году Компания удостоена звания «Производитель года» по результатам конкурса Европейской светотехнической премии «Золотой Фотон». А это главное ежегодное отраслевое мероприятие светотехнического и электротехнического рынка стран Евразийского экономического сообщества (ЕврАзЭС).

6.

Завод в Рязани расположен на площади более 63 000 м², а в год он может выпускать до 600 000 светильников в месяц. В состав завода входят металлообрабатывающее производство, Цех алюминиевого литья под давлением, Участок поверхностного монтажа (SMT), Участок производства драйверов и линз, Покрасочный участок, два сборочных участка, один из них поменьше и специализируется на экспериментальных моделях, Испытательная лаборатория и R&D.

7.

Любой светильник состоит из корпуса и начинки. Корпус может быть, как из металла, так из специального пластика. Если вкратце идти по технологической цепочке, то на начальном этапе создаётся заготовка из раскроенного металла, потом её загибают как надо, например, на таком умном станке. После чего готовая форма отправляется на окраску. Параллельно в соседнем цехе создаются сами источники света или более точно, светодиодные модули.

8.

9. Сейчас в компании МГК «Световые технологии» работает более 1 000 человек, а конкретно на этом заводе около 700 человек.

10.

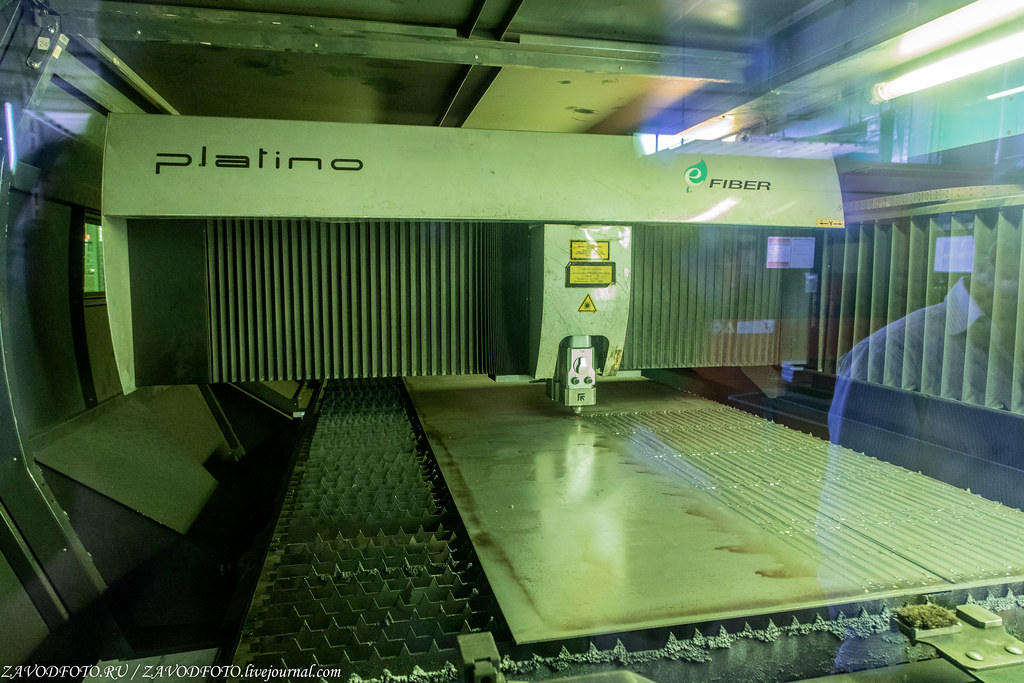

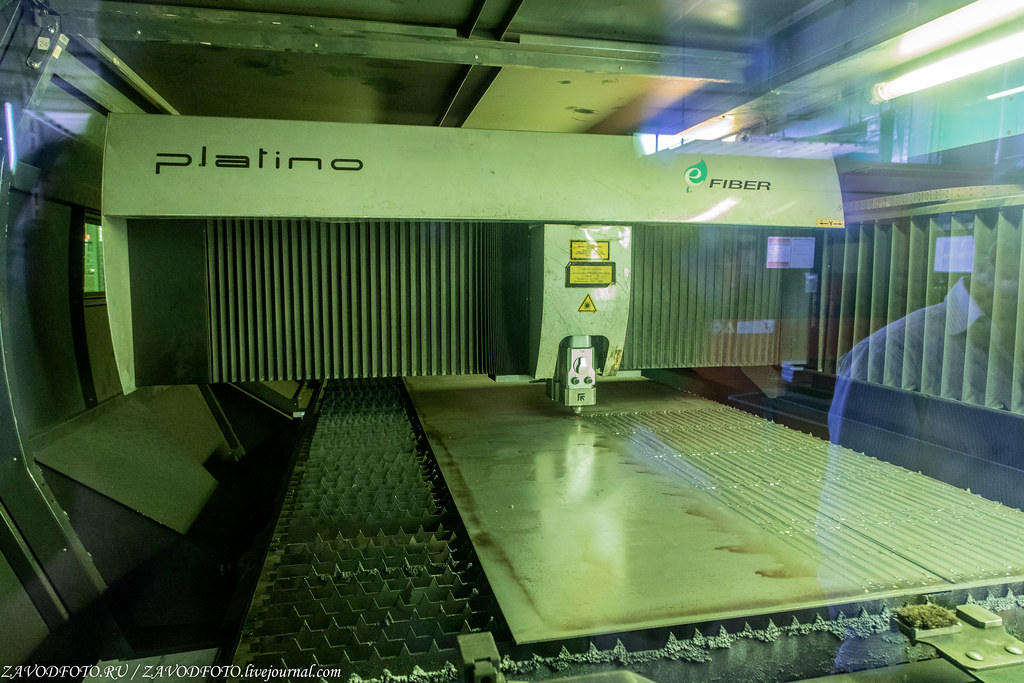

11. Установка лазерной резки с автоматической подачей листа

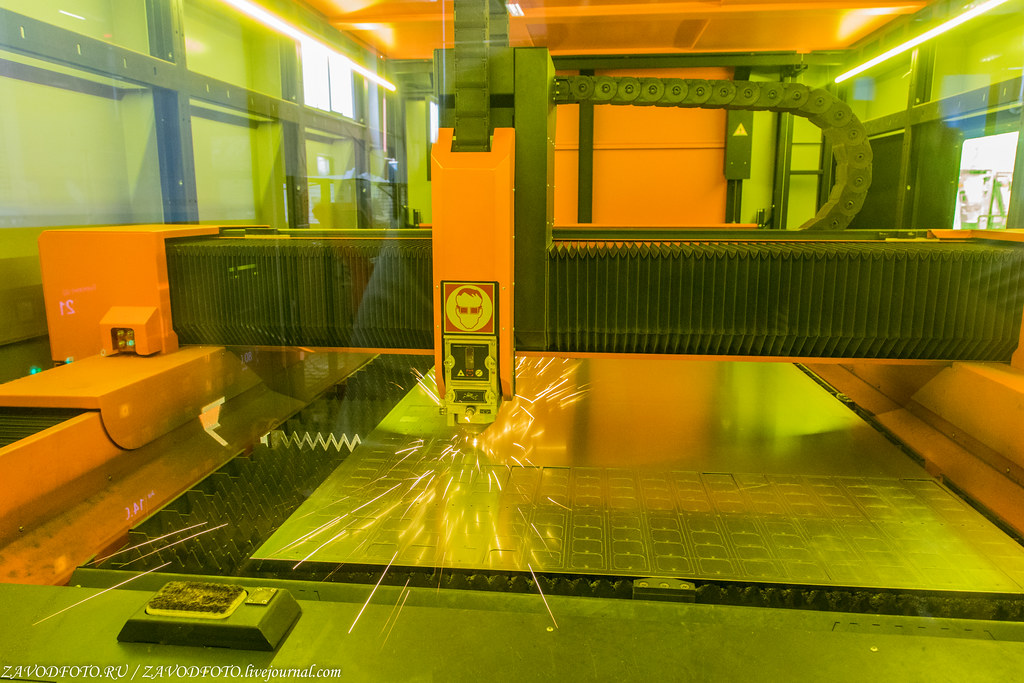

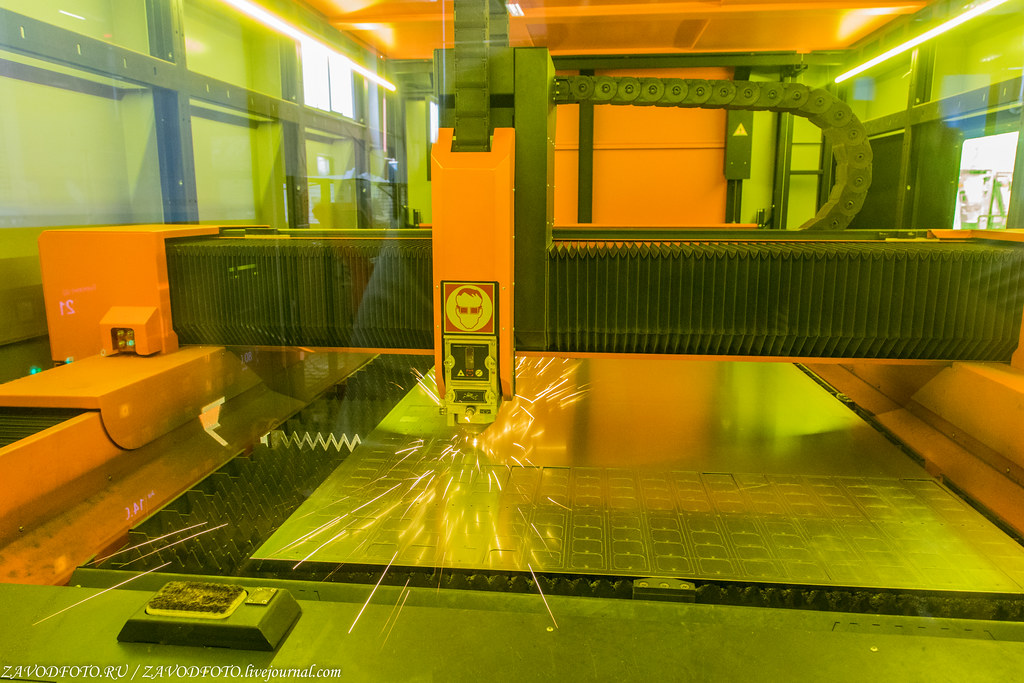

12. Ещё один станок лазерной резки

13. Лазерная резка обычно используется для мелких партий или нестандартных решений, требуемых иногда конструкторами при разработке новых осветительных приборов.

14.

15.

16.

17. Особая гордость завода вот этот Цех алюминиевого литья под давлением, где изготавливаются корпуса светильников. Он был запущен в 2012 году.

18. Сырье - алюминиевые чушки. Кстати, все алюминиевые отходы из цеха металлообработки также направляются на переплавку, для дальнейшего изготовления продукции. Вот такое безотходное производство у них получается.

19.

20. Алюминий плавится прямо здесь, в печке, температура плавления металла составляет примерно 720 С.

21. Автоматизация, роботизация, короче, цифровизация - и тут зачёт!

22. Робот-съемщик достает только что отлитый корпус из ванны охлаждения

23.

Здесь работают два автоматических литейных комплекса компании OMS (Италия). Собственно, в сам состав комплекса входят: станок литья под давлением, заливщик металла, автоматический смазчик, робот-манипулятор, масляный терморегулятор, обрезной пресс, газовая раздаточная печь, камера пескоструйной обработки. На всех этапах его работы берутся пробы алюминиевого сплава для тестирования в лаборатории. Так что и тут особо не забалуешь :).

24.

25. Здесь отливаются корпуса светильников из пластика.

26. Термопластоавтоматы, также величественны, как и их название.

27.

28.

29. С 2016 года тут производят и собственную оптику - линзы.

30.

31.

32.

33.

34. Алюминиевый корпус уличного светильника

35. А этот робот отвечает за герметизацию уличных фонарей

36.

37.

38.

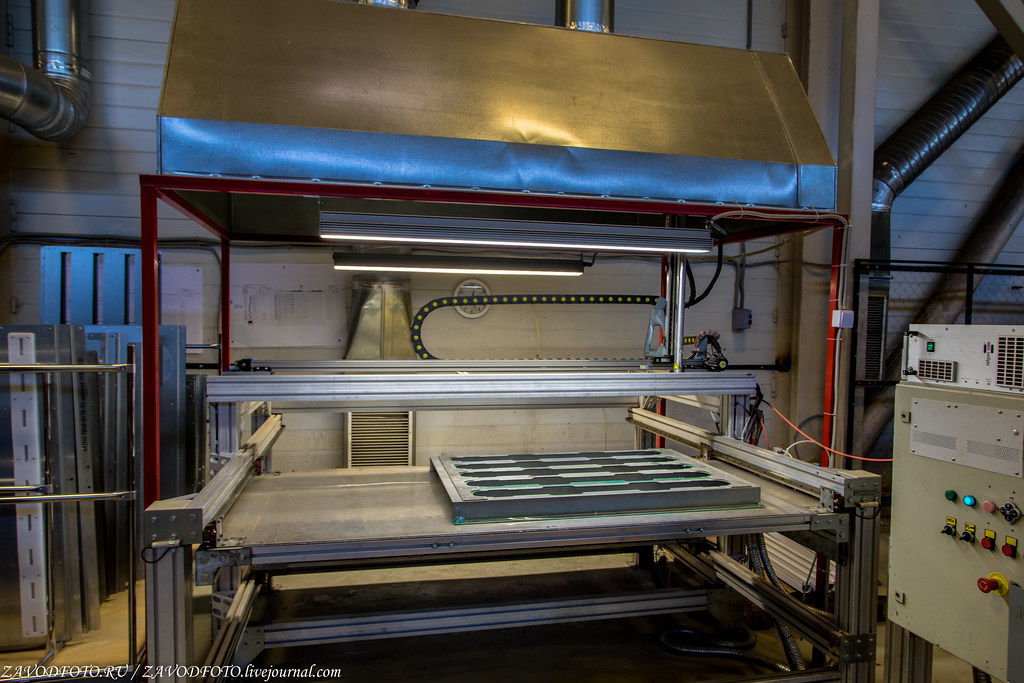

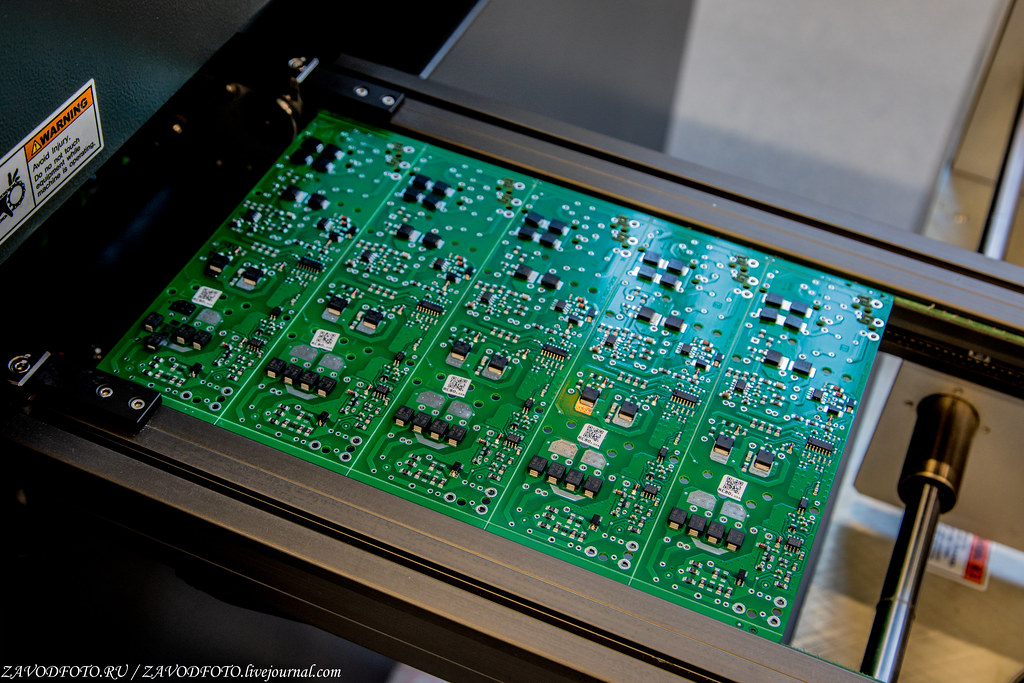

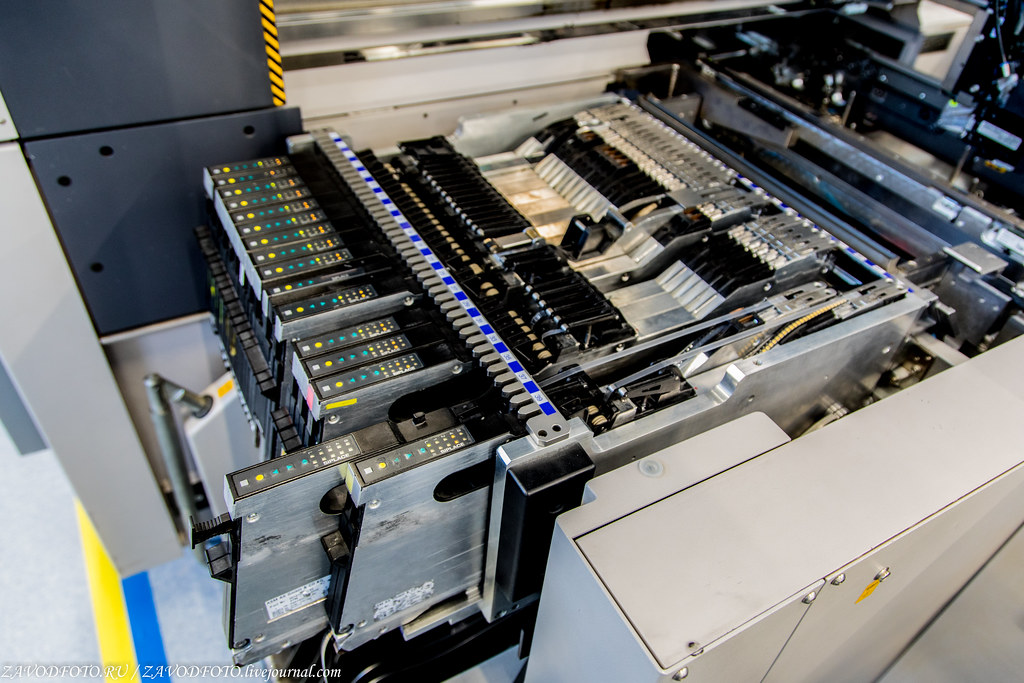

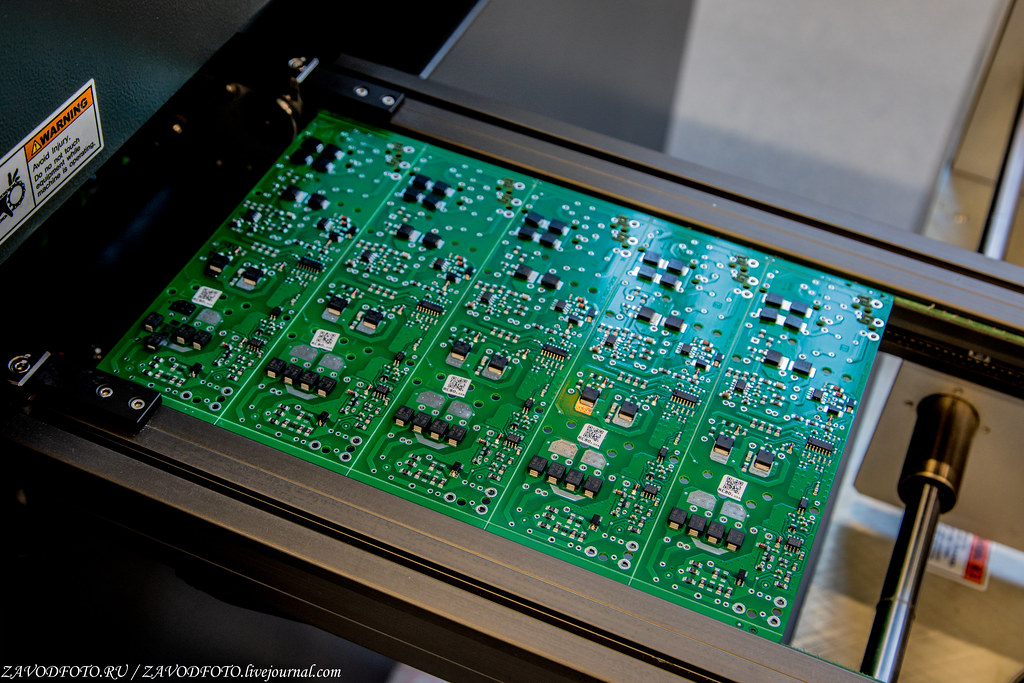

39. Участок поверхностного монтажа светодиодов. Он был открыт в 2013 году. Здесь умные машины набирают из лент smd-компоненты, расставляют на плате и отправляют в паяльную печь пропекаться. И всё это делается в очень ускоренном темпе. Правда, сами светодиоды завод пока не производит.

Как известно, в большей степени основные характеристики и надежность светильника определяются драйвером (блоком питания). Некоторые производители в борьбе за хорошую цену, могут устанавливать в светильники низкокачественные драйверы. В итоге осветительные приборы быстро «вылетают» из-за скачков напряжения в сети, а энергоэффективность светодиодных светильников оказывается даже хуже, чем у аналогов на люминесцентных лампах. МГК «Световые технологии» пошли другим путем, они взяли и запустили в 2015 году своё производство драйверов, поэтому и по этому пункту за своё качество отвечают.

40.

41. На этой линии три стадии контроля, вот первая

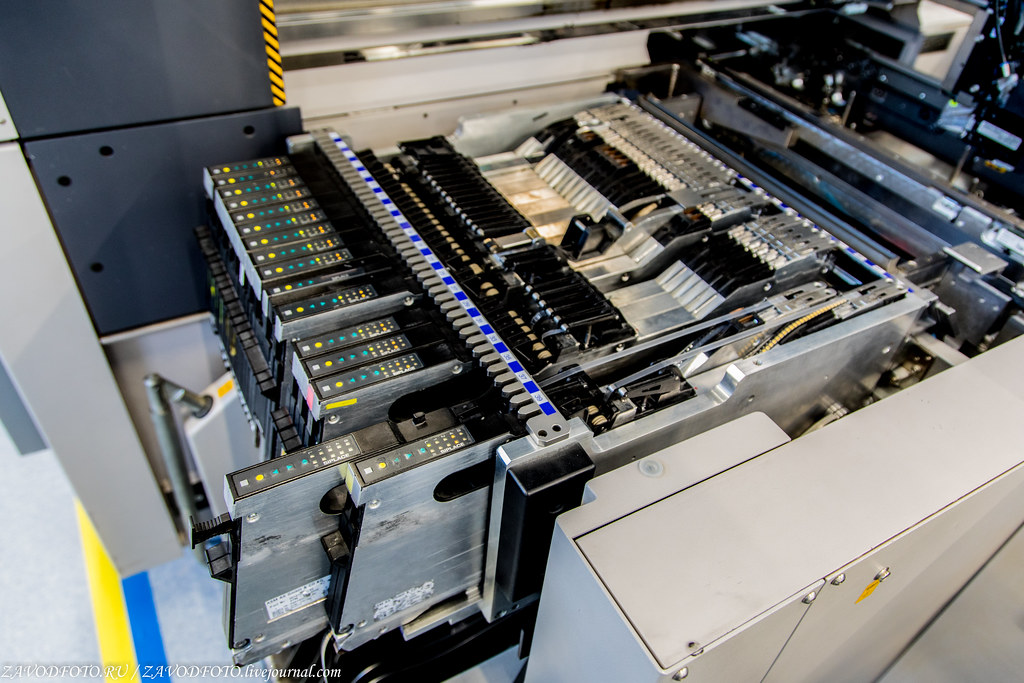

42. Автомат установки SMD-компонентов

43. Представляете, за минуту тут устанавливаются до 200 различных компонентов.

44.

45. Вот на таких бобинах и находятся первоначально светодиоды и электронные компоненты.

46.

47.

48.

49. Паяльная установка. Именно сюда попадают платы с только что установленными светодиодами. В этой специальной печи происходит оплавление при температуре в 250 С, как результат кристаллы светодиодов прочно припаиваются к ленте. Потом наступает этап очистки (мойки) платы и нанесение защитных покрытий. Далее готовая сборка отправляется на проверку.

50.

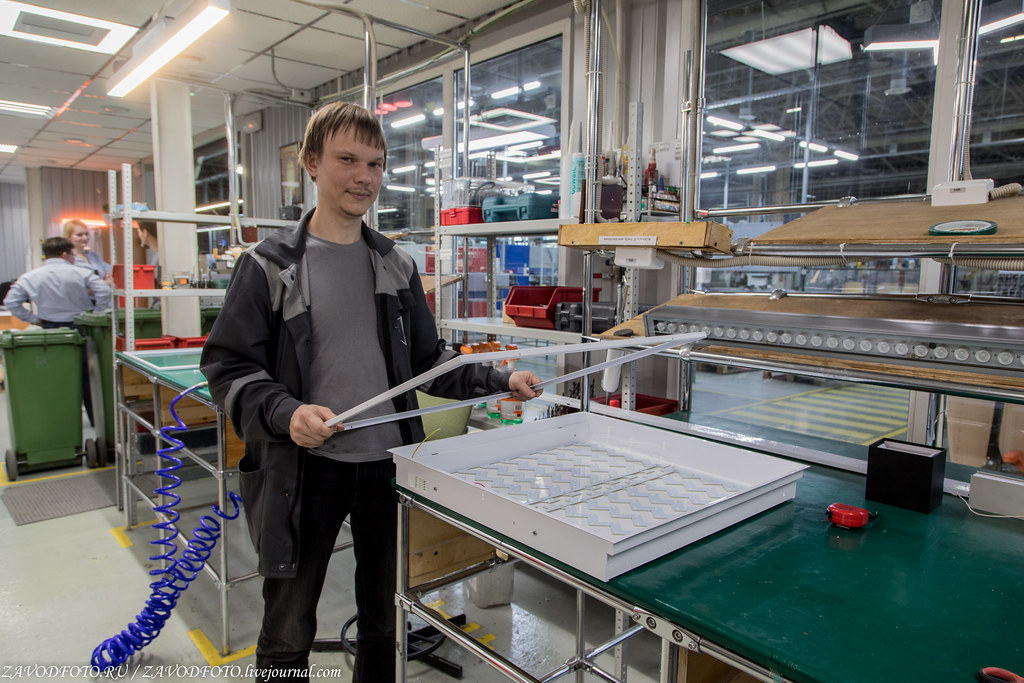

51. На выходе получают готовые платы блоков питания или кластеры для световых панелей.

52. Установка проверки светотехнических параметров. Скажу вам по секрету, не все компании это делают. Лидеры же схалявить уж точно не могут себе позволить. Поэтому каждая линейка светодиодов после монтажа проверяется на ряд параметров: потребляемую мощность, световой поток, цветовую температуру и индекс цветопередачи CRI и т.д.

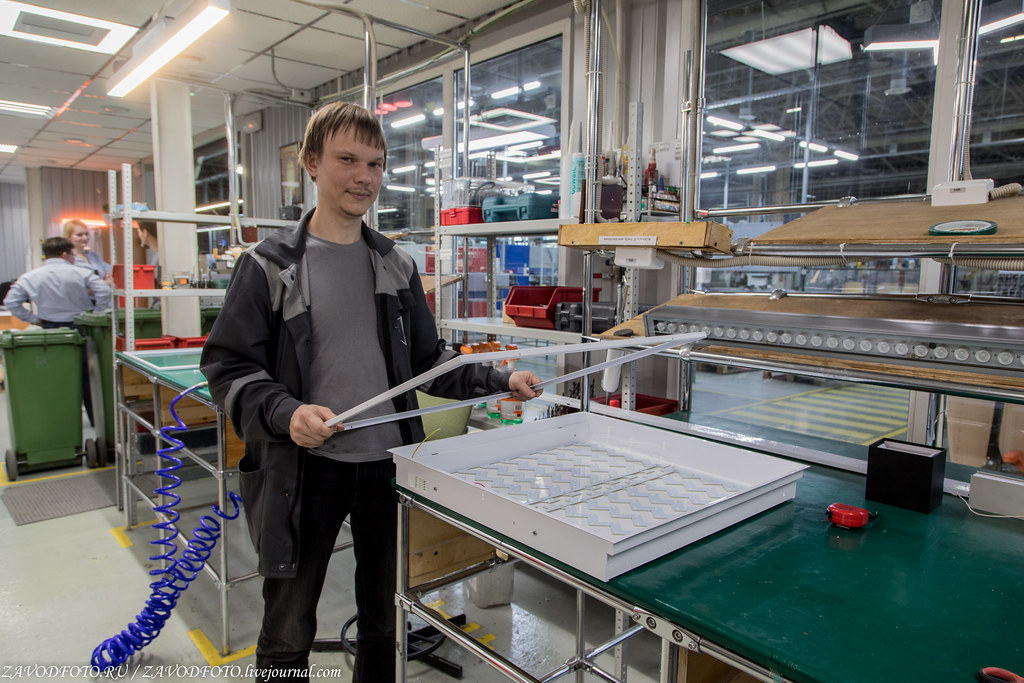

53. "Свадьба" и волшебство происходит на участке сборки.

54.

55. Через цех сборки проходит до 200 разных артикулов в день.

56.

57. Рабочие места на сборочном участке скомпанованы по системе Joker, приняли передовой опыт из Японии. Полки здесь легко регулируются под индивидуальные потребности сборщиков. По сути всё под рукой.

58.

59.

60.

61. Трехметровые светильники серии LNK для магазинов Ашан

62.

63. Общий вид Цеха ручной сборки

64.

65. 15 тысяч светильников в сутки!

66.

67. Качество и контроль - Контроль и качество! Эти глаза брак не пропустят.

68. На заводе есть и небольшой опытный цех, в котором опробуется производство новых моделей и выпускаются небольшие партии светильников по индивудуальным заказам.

69.

70.

71.

72. Склад готовой продукции

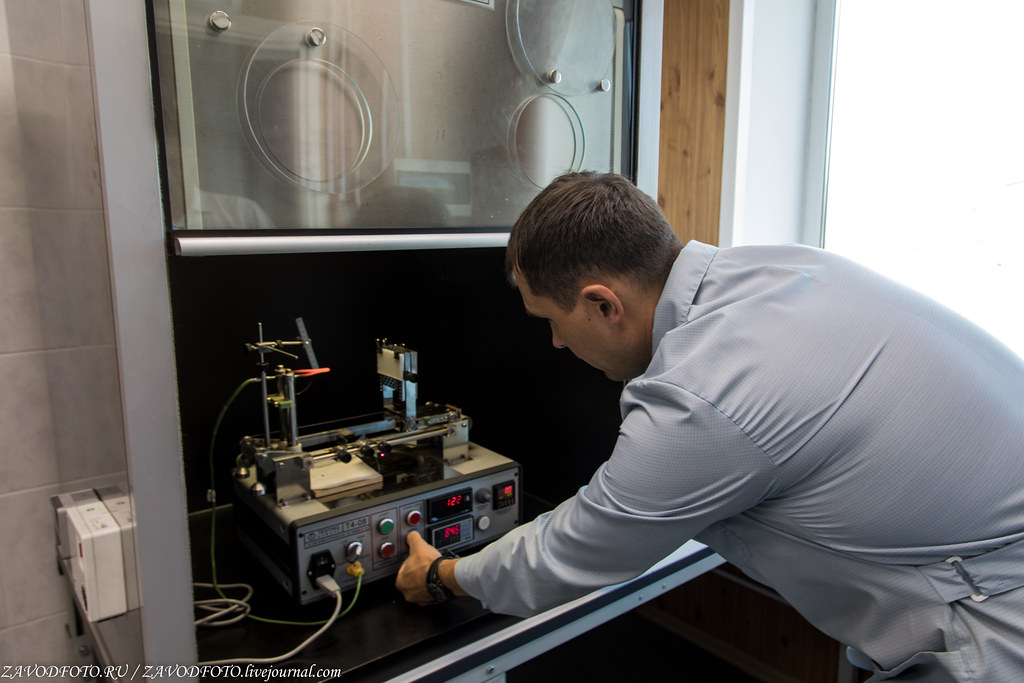

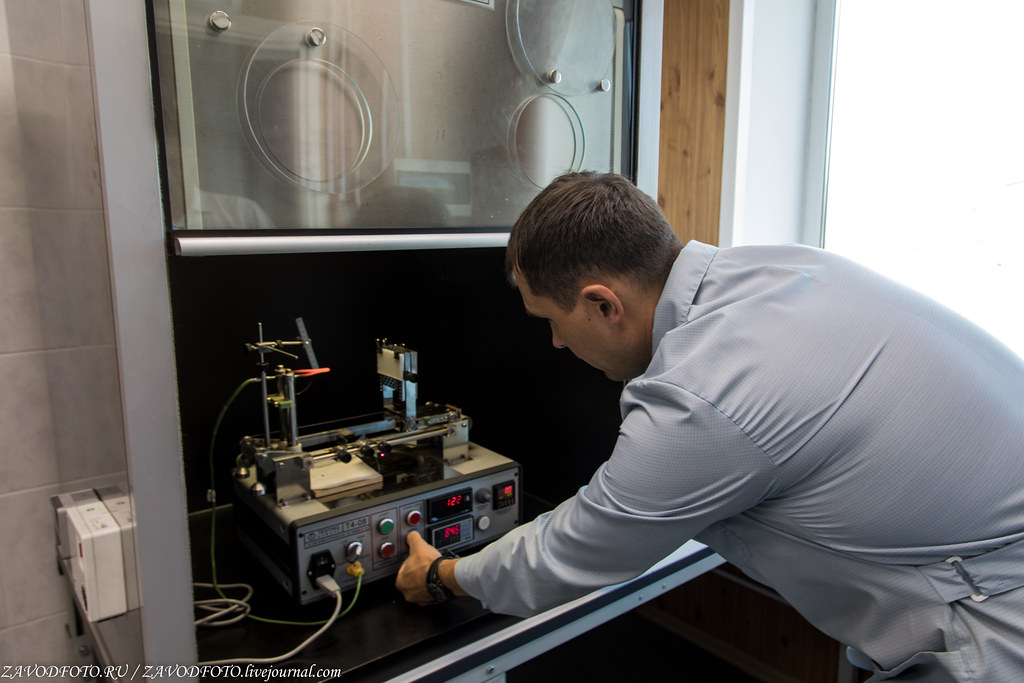

Лично меня особенно удивила их Испытательная лаборатория. Хотя признаюсь, изначально, да как и многие наверное, подумал, а что я там не видел. Все лаборатории выглядят примерно одинаково - люди в белых халатах, да и какое-то количество приборов для измерения. А тут несколько этажей, каждая комната загадка, как они только над этими светильниками не издеваются (морозят, парят, бьют, всячески поливают, проводки разные подключают), ой, извините, проверяют конечно :).

73.

74.

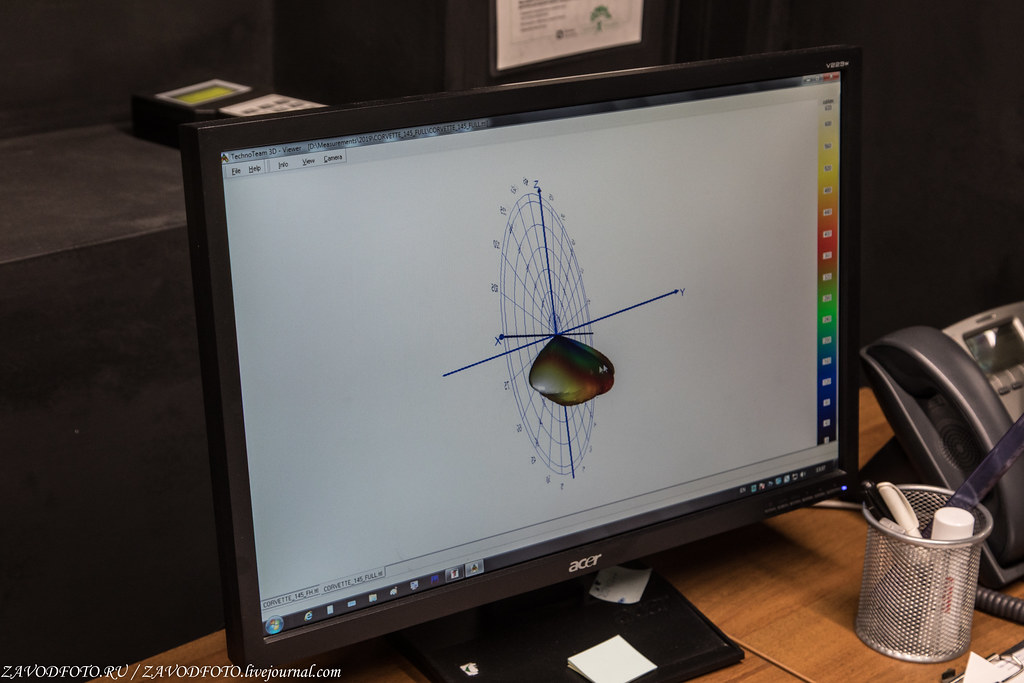

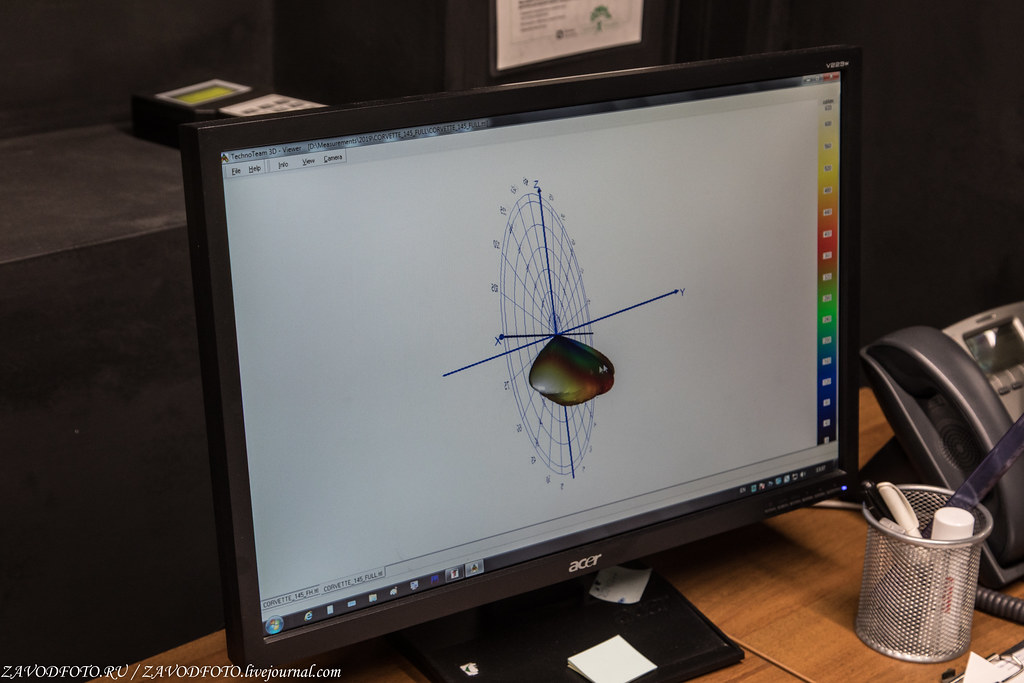

Вот, например, Гониофотометр - это уникальный прибор, позволяющий измерять световой поток светильников большого размера, причём он позволяет определить распределение света по направлениям. Его рама с датчиками света вращается вокруг неподвижно закреплённого светильника в трёх осях. Кстати, в России на данных момент их всего три таких, причём, если брать чисто производителей, то только у них получается.

75.

На данный момент в лаборатории проводят более 30 видов испытаний. Это фотометрические, спектральные, электрические, тепловые, механические испытания, испытания на электромагнитную совместимость, на соответствие степеням защиты IP и IK, на соответствие директиве RoHS, на проверку электрических свойств изоляции, качества защитного заземления и другие. Причём скажу вам по секрету, в самое ближайшее время лабораторию ждёт пополнение, а это значит - испытаний станет ещё больше.

76.

77. Испытание на горючесть

78. Здесь светильникам причиняют боль, испытывают их на прочность.

79. Тепловая камера ТП-02. Причем они сами её и сделали в 2018 году. Я же говорю - большие молодцы, всё могут, да ещё и самостоятельные, на всех этапах полный контроль за качеством выпускаемого продукта.

А это что за карусель? Как оказалось, здесь проходят испытания светильников на их электромагнитную совместимость. Берут светильник, включают его, и ставят на деревянный стол по центру. А антенны, расположенные вокруг него, и улавливают показатели излучения. Кстати, дерево итальянское, ни на чём не экономять эти ребята, в угоду качеству.

80.

81.

82.

83. "Душевая". Здесь проходят испытания на влаго- и водоустойчивость.

84.

Выставка народных достижений МГК «Световые технологии», шоурум с образцами выпускаемой продукции. На данный момент их ассортимент насчитывает более 9 000 модификаций светильников.

85.

86. Серия OUTDOOR (наружное освещение)

87.

88. Серия INDUSTRIAL (промышленное освещение)

89.

90. Серия COMMERCIAL (офисно-торговое освещение)

91.

92. Компания довольно плотно работает и с различными ритейлами. Среди них замечены такие компании, как: Ашан, Окей, Лента, Карусель, Спортмастер, Икеа и т.д.

93.

94.

95. Серия MEDICAL (медицинское освещение)

96. Вот это вообще крутая вещь - светильник на OLED-панелях

97. Большое спасибо ООО Международная группа компаний «Световые Технологии» за интересную и познавательную экскурсию по заводу и тёплый приём! Отдельный респект команде Евразийской премии «Золотой Фотон» по светотехнике и электротехнике, что познакомили нас!

Вот что у меня всегда вызывает, прям с порога уважение, это когда компании заточены на полный технологический цикл. Ведь ты можешь контроливать качество от начало пути, т.е. от заготовки, до конца, когда изделие, на складе, ждёт не дождётся своего любимого покупателя. Да, не все так могут и причины на это разные объективные имеются, но всё же. В этот раз мне повезло. МГК «Световые технологии» - это от идеи до воплощения. У них даже есть собственный цех алюминиевого литья, производство драйверов и линз. Кроме этого, собственное бюро промышленного дизайна, которое успешно сотрудничает с ведущими дизайнерами Великобритании и Германии, штат высококвалифицированных R&D специалистов, а уж современные производственные мощности в правильном деле, как говорится, то, что доктор прописал.

2. Цех металлообработки. Здесь осуществляется раскрой металла, его гибка, вырезка и другие операции, которые так необходимы при изготовлении корпуса светильников.

3. А у них всегда в цехах лето! Работники попросили, руководство согласилось. Просто зимы у нас долгие, да и лето не всегда солнечное бывает. А тут такая красота и благодать.

Компания «Световые Технологии» начала свою деятельность в 1997 году, когда было принято решение об организации производства светильников. С этой целью она приобрела свой первый производственный цех, находящийся в Рязани. Инвестиции в запуск составили около $1 млн. Это с учетом того, что строить ничего не пришлось: в качестве площадки использовалась бывшая ремонтная база для обслуживания «КАМАЗов». 1 августа 1998 года компания выпустила свой первый светильник. Так четверо единомышленников (Дмитрий Налогин, Сергей Мишкин, Гопакумар Пажедат, Сатиш Нинкелери) начали свой путь в мир большого светлого бизнеса. В этом же году компания впервые представила собственную продукцию на международной светотехнической выставке «Интерсвет 1998», которая проходила в Москве. На первом этапе в линейке завода было всего 10 позиций, а уже через год они смогли увеличить ассортимент до 70 позиций. Так они доросли и до первого своего каталога продукции.

4.

Свое нынешнее название компания получила в 2000 году. В этом же году был заключен первый дилерский контракт, который положил начало развитию торговой сети. Помимо этого, компании удалось расширить рынок сбыта своих товаров и заключить контракт на поставку своей продукции в Западную Европу. Постепенно покупатели начинают их выбирать, а конкуренты стали чувствовать, что походу дела им придётся подвинуться. В последующие годы своей работы компания значительно расширила свою торговую сеть, заключив партнерские соглашения с компаниями в Белорусии, Украине, Молдове, Латвии и Эстонии.

5.

С ростом продаж приходит понимание о необходимости запуска собственного производства широкого спектра светильников из пластмасс. Это произошло в 2003 году, а чуть позже в 2006 году они открывают и новый завод в городе Славутич на Украине. В тот период это был второй по величине рынок сбыта для компании. Предприятие строилось с нуля, инвестиции составили порядка $3 млн. Бизнес растёт, клиенты довольны, но в России и Украине им уже тесно, стали засматриваться на Европу. Начинается дружба с ведущими европейскими дизайн-студиями, например, дизайн некоторых моделей в «Световых Технологиях» разрабатывался при участии таких асов промдизайна в области освещения, как Дэвид Морган и Серж Корнелиссен. Дальше больше, в 2011 году компания покупает одного из ведущих европейских производителей аварийного освещения - завод TRQ (Испания), основанный ещё в 1972 году. Выбор был осознанным, ведь именно у этого завода они заказывали светильники для аварийного освещения. Испанский завод был куплен за 4 млн евро. Где три, там и четыре, пришло время покорять Азию. В 2015 году компания открывает завод по производству светодиодных светильников в Бангалоре (Индия). А как иначе, после Китая Индия - это самый динамично развивающийся рынок в мире! Инвестиции в строительство этого завода уже составили $10 млн. При этом и про Родину не забывают, в этом же году они запускают производство собственных драйверов (источники питания) и оптики (линз) в Рязани. Поэтому и не удивительно, что и профессиональное сообщество их оценило по достоинству. В 2018 году Компания удостоена звания «Производитель года» по результатам конкурса Европейской светотехнической премии «Золотой Фотон». А это главное ежегодное отраслевое мероприятие светотехнического и электротехнического рынка стран Евразийского экономического сообщества (ЕврАзЭС).

6.

Завод в Рязани расположен на площади более 63 000 м², а в год он может выпускать до 600 000 светильников в месяц. В состав завода входят металлообрабатывающее производство, Цех алюминиевого литья под давлением, Участок поверхностного монтажа (SMT), Участок производства драйверов и линз, Покрасочный участок, два сборочных участка, один из них поменьше и специализируется на экспериментальных моделях, Испытательная лаборатория и R&D.

7.

Любой светильник состоит из корпуса и начинки. Корпус может быть, как из металла, так из специального пластика. Если вкратце идти по технологической цепочке, то на начальном этапе создаётся заготовка из раскроенного металла, потом её загибают как надо, например, на таком умном станке. После чего готовая форма отправляется на окраску. Параллельно в соседнем цехе создаются сами источники света или более точно, светодиодные модули.

8.

9. Сейчас в компании МГК «Световые технологии» работает более 1 000 человек, а конкретно на этом заводе около 700 человек.

10.

11. Установка лазерной резки с автоматической подачей листа

12. Ещё один станок лазерной резки

13. Лазерная резка обычно используется для мелких партий или нестандартных решений, требуемых иногда конструкторами при разработке новых осветительных приборов.

14.

15.

16.

17. Особая гордость завода вот этот Цех алюминиевого литья под давлением, где изготавливаются корпуса светильников. Он был запущен в 2012 году.

18. Сырье - алюминиевые чушки. Кстати, все алюминиевые отходы из цеха металлообработки также направляются на переплавку, для дальнейшего изготовления продукции. Вот такое безотходное производство у них получается.

19.

20. Алюминий плавится прямо здесь, в печке, температура плавления металла составляет примерно 720 С.

21. Автоматизация, роботизация, короче, цифровизация - и тут зачёт!

22. Робот-съемщик достает только что отлитый корпус из ванны охлаждения

23.

Здесь работают два автоматических литейных комплекса компании OMS (Италия). Собственно, в сам состав комплекса входят: станок литья под давлением, заливщик металла, автоматический смазчик, робот-манипулятор, масляный терморегулятор, обрезной пресс, газовая раздаточная печь, камера пескоструйной обработки. На всех этапах его работы берутся пробы алюминиевого сплава для тестирования в лаборатории. Так что и тут особо не забалуешь :).

24.

25. Здесь отливаются корпуса светильников из пластика.

26. Термопластоавтоматы, также величественны, как и их название.

27.

28.

29. С 2016 года тут производят и собственную оптику - линзы.

30.

31.

32.

33.

34. Алюминиевый корпус уличного светильника

35. А этот робот отвечает за герметизацию уличных фонарей

36.

37.

38.

39. Участок поверхностного монтажа светодиодов. Он был открыт в 2013 году. Здесь умные машины набирают из лент smd-компоненты, расставляют на плате и отправляют в паяльную печь пропекаться. И всё это делается в очень ускоренном темпе. Правда, сами светодиоды завод пока не производит.

Как известно, в большей степени основные характеристики и надежность светильника определяются драйвером (блоком питания). Некоторые производители в борьбе за хорошую цену, могут устанавливать в светильники низкокачественные драйверы. В итоге осветительные приборы быстро «вылетают» из-за скачков напряжения в сети, а энергоэффективность светодиодных светильников оказывается даже хуже, чем у аналогов на люминесцентных лампах. МГК «Световые технологии» пошли другим путем, они взяли и запустили в 2015 году своё производство драйверов, поэтому и по этому пункту за своё качество отвечают.

40.

41. На этой линии три стадии контроля, вот первая

42. Автомат установки SMD-компонентов

43. Представляете, за минуту тут устанавливаются до 200 различных компонентов.

44.

45. Вот на таких бобинах и находятся первоначально светодиоды и электронные компоненты.

46.

47.

48.

49. Паяльная установка. Именно сюда попадают платы с только что установленными светодиодами. В этой специальной печи происходит оплавление при температуре в 250 С, как результат кристаллы светодиодов прочно припаиваются к ленте. Потом наступает этап очистки (мойки) платы и нанесение защитных покрытий. Далее готовая сборка отправляется на проверку.

50.

51. На выходе получают готовые платы блоков питания или кластеры для световых панелей.

52. Установка проверки светотехнических параметров. Скажу вам по секрету, не все компании это делают. Лидеры же схалявить уж точно не могут себе позволить. Поэтому каждая линейка светодиодов после монтажа проверяется на ряд параметров: потребляемую мощность, световой поток, цветовую температуру и индекс цветопередачи CRI и т.д.

53. "Свадьба" и волшебство происходит на участке сборки.

54.

55. Через цех сборки проходит до 200 разных артикулов в день.

56.

57. Рабочие места на сборочном участке скомпанованы по системе Joker, приняли передовой опыт из Японии. Полки здесь легко регулируются под индивидуальные потребности сборщиков. По сути всё под рукой.

58.

59.

60.

61. Трехметровые светильники серии LNK для магазинов Ашан

62.

63. Общий вид Цеха ручной сборки

64.

65. 15 тысяч светильников в сутки!

66.

67. Качество и контроль - Контроль и качество! Эти глаза брак не пропустят.

68. На заводе есть и небольшой опытный цех, в котором опробуется производство новых моделей и выпускаются небольшие партии светильников по индивудуальным заказам.

69.

70.

71.

72. Склад готовой продукции

Лично меня особенно удивила их Испытательная лаборатория. Хотя признаюсь, изначально, да как и многие наверное, подумал, а что я там не видел. Все лаборатории выглядят примерно одинаково - люди в белых халатах, да и какое-то количество приборов для измерения. А тут несколько этажей, каждая комната загадка, как они только над этими светильниками не издеваются (морозят, парят, бьют, всячески поливают, проводки разные подключают), ой, извините, проверяют конечно :).

73.

74.

Вот, например, Гониофотометр - это уникальный прибор, позволяющий измерять световой поток светильников большого размера, причём он позволяет определить распределение света по направлениям. Его рама с датчиками света вращается вокруг неподвижно закреплённого светильника в трёх осях. Кстати, в России на данных момент их всего три таких, причём, если брать чисто производителей, то только у них получается.

75.

На данный момент в лаборатории проводят более 30 видов испытаний. Это фотометрические, спектральные, электрические, тепловые, механические испытания, испытания на электромагнитную совместимость, на соответствие степеням защиты IP и IK, на соответствие директиве RoHS, на проверку электрических свойств изоляции, качества защитного заземления и другие. Причём скажу вам по секрету, в самое ближайшее время лабораторию ждёт пополнение, а это значит - испытаний станет ещё больше.

76.

77. Испытание на горючесть

78. Здесь светильникам причиняют боль, испытывают их на прочность.

79. Тепловая камера ТП-02. Причем они сами её и сделали в 2018 году. Я же говорю - большие молодцы, всё могут, да ещё и самостоятельные, на всех этапах полный контроль за качеством выпускаемого продукта.

А это что за карусель? Как оказалось, здесь проходят испытания светильников на их электромагнитную совместимость. Берут светильник, включают его, и ставят на деревянный стол по центру. А антенны, расположенные вокруг него, и улавливают показатели излучения. Кстати, дерево итальянское, ни на чём не экономять эти ребята, в угоду качеству.

80.

81.

82.

83. "Душевая". Здесь проходят испытания на влаго- и водоустойчивость.

84.

Выставка народных достижений МГК «Световые технологии», шоурум с образцами выпускаемой продукции. На данный момент их ассортимент насчитывает более 9 000 модификаций светильников.

85.

86. Серия OUTDOOR (наружное освещение)

87.

88. Серия INDUSTRIAL (промышленное освещение)

89.

90. Серия COMMERCIAL (офисно-торговое освещение)

91.

92. Компания довольно плотно работает и с различными ритейлами. Среди них замечены такие компании, как: Ашан, Окей, Лента, Карусель, Спортмастер, Икеа и т.д.

93.

94.

95. Серия MEDICAL (медицинское освещение)

96. Вот это вообще крутая вещь - светильник на OLED-панелях

97. Большое спасибо ООО Международная группа компаний «Световые Технологии» за интересную и познавательную экскурсию по заводу и тёплый приём! Отдельный респект команде Евразийской премии «Золотой Фотон» по светотехнике и электротехнике, что познакомили нас!

Взято: zavodfoto.livejournal.com

Комментарии (0)

{related-news}

[/related-news]