Как добывают нефть в Ханты-Мансийске

---

Что интересного в добыче нефти? - скажете вы. Об этом писали много, часто и все давно разложено по "полочкам". Однако, все меняется и в этой классической отрасли. Незаметно для нас с вами происходят большие изменения. Это связано, в первую очередь, с тем, что легкой нефти практически не осталось, а добыча сложной нефти требует рационального подхода и новых цифровых технологий.

Совсем недавно мы побывали на Южно-Приобском месторождении «Газпромнефть-Хантоса», которое находится недалеко от Ханты-Мансийска. Месторождение открыто в 1982 году. В разработку введено в 1999 году. Эксплуатационное бурение ведется с 2002 года. Площадь ЮЛТ Приобского месторождения: 2253,8 кв. км.

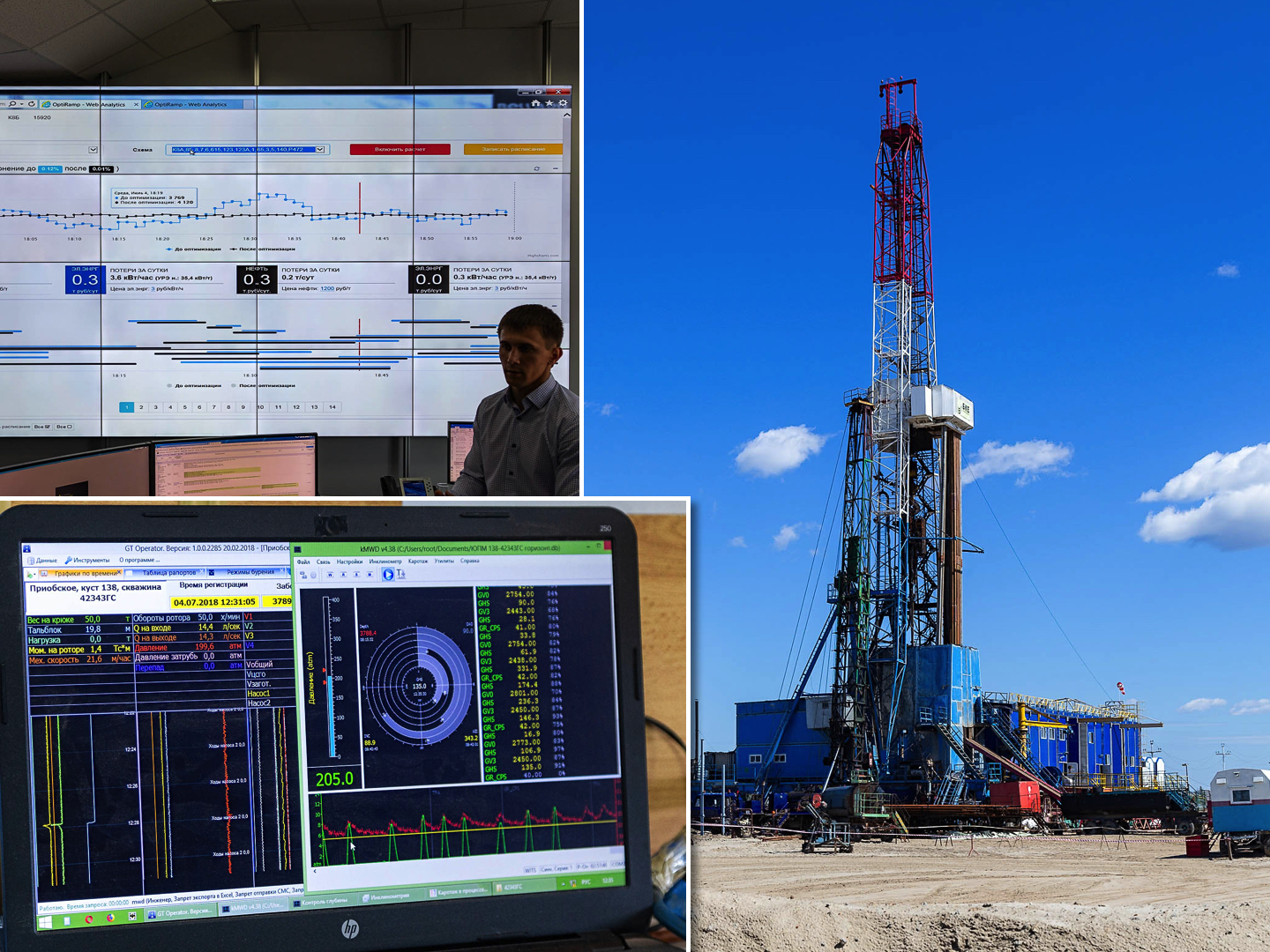

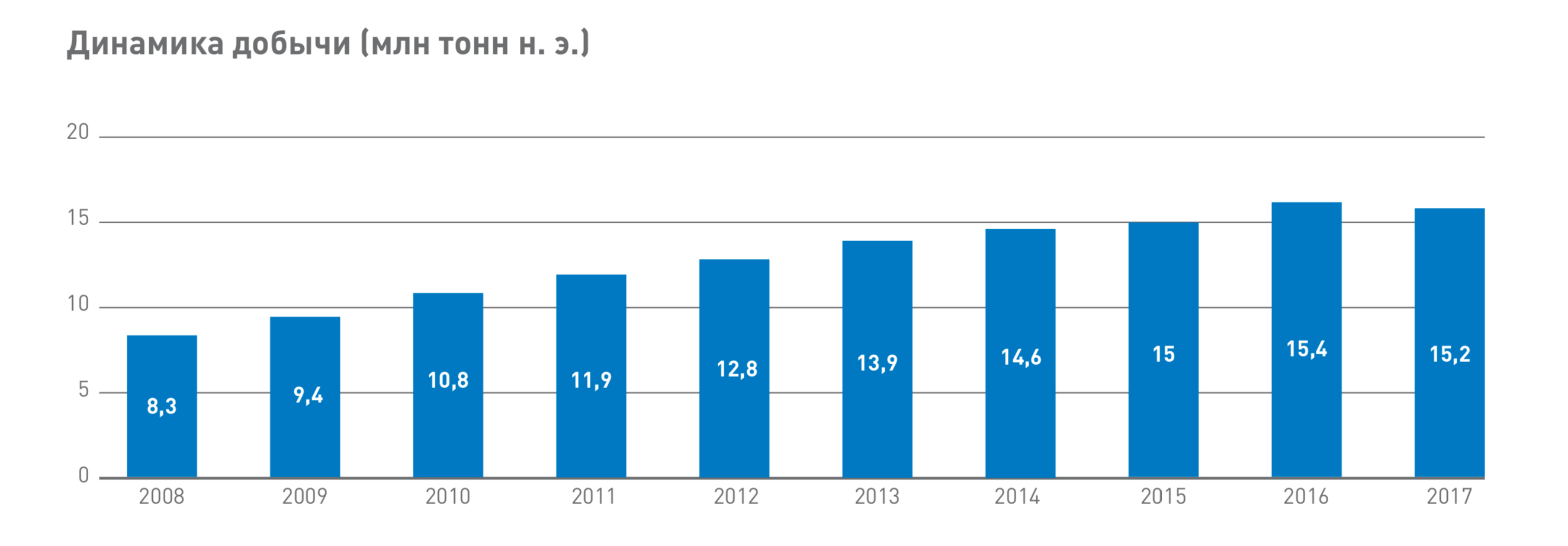

Начальные геологические запасы составляют более 1,5 млрд тонн. Из-за крайне низкой проницаемости продуктивных пластов разработка Южно-Приобского месторождения долгое время считалась нерентабельной. За счет применения новых технологий, в частности, гидроразрыва пласта (об этом расскажем чуть позже), компании удалось не только начать его разработку, но и кратно повысить объем добычи: с 2,7 млн тонн н. э. в 2005 году до 15,2 млн тонн н. э. в 2017 году:

1. Мы побывали на одном из кустов и посмотрели, как ведется добыча нефти. Для того, чтобы попасть на объект, необходимо переодеться в спецодежду, пройти инструктаж по технике безопасности и получить допуск. Все очень серьезно:

2. Если честно, я ожидал увидеть традиционные качалки. Оказывается, эти технологии ушли в прошлое вместе с дисковыми телефонами. Сейчас нефть выкачивается более эффективными способами. На снимке видно 7 действующих скважин. За ними находится буровая установка, которая бурит очередную скважину. Благодаря рельсовой подвижной основе она перемещается по территории куста:

3. Скважина имеет глубину более 3-х километров. После бурения и подготовки в ствол скважины опускается специальный электрический насос, который и выполняет роль привычной нам огромной качалки. Насосам необходимо электропитание, поэтому вместе с насосом в скважину спускается специальный бронированный кабель, по которому подается электрический ток. Все электромагистрали проложены по "воздуху" на опорах, что дает визуальный контроль и обеспечивает безопасность подачи электричества:

4. Один насос потребляет около 600 кВт в час. Для контроля эффективности расхода электричества предусмотрены специальные цифровые решения о которых мы поговорим чуть позже:

5. На обслуживании скважин работают специально обученные люди - операторы. Это квалифицированные рабочие из разных регионов России, прошедшие подготовку и аттестацию. Работа на добыче нефти осуществляется сменным вахтовым методом:

6. Все управление осуществляется удаленно из центра управления добычей (ЦУД). У каждого оператора есть смартфон со специальным приложением, на который поступают задания из ЦУДа. Оператор продемонстрировал нам, как проводилась работа в доцифровую эпоху. На смартфон (до появления смартфона задание выдавалось через запись в журнал) поступило задание измерить уровень нефтесодержащей жидкости в скважине и взять забор пробы:

7. Оператор отправляется к скважине с набором специальных инструментов и емкостей. Из скважины качается не нефть, а нефтесодержащая жидкость, которая состоит из воды, газа, примесей и, собственно, самой нефти. Для забора пробы необходимо сначала пропустить часть верхней жидкости. Для этого используется ведро. Суть та же, когда мы пропускаем грязную воду после ремонта труб из-под крана. Далее делается забор в несколько бутылок:

8. Нефтесодержащая жидкость походит на газировку коричневого цвета. Пузырьки газа вскоре исчезнут и проба отправится на анализ:

9. Пласт нефтесодержащей жидкости, из которого ведется добыча, находится на значительной глубине. Если уровень растет, значит насос засоряется, либо пласт стал больше давать, если падает - пласт дает меньше расчетного объема добычи. Периодический замер уровня жидкости в скважине необходим для точного определения характеристик электрического насоса, а также подтверждения точности настроек контрольных датчиков, установленных в скважине:

10. Многие нефтедобывающие компании до сих пор работают по старинке, качая нефть качалками, производя ручной забор проб и отбивая уровень в скважине вручную. «Газпромнефть-Хантос» уже давно оснастил кусты добычи автоматизированными групповыми замерными установками (АГЗУ), предназначенными для измерения количества сырой нефти, нефтяного газа и дальнейшей программной обработки результатов, передачу их в систему телеметрии по каналам связи. Весь процесс максимально автоматизирован и оснащен удаленным контролем:

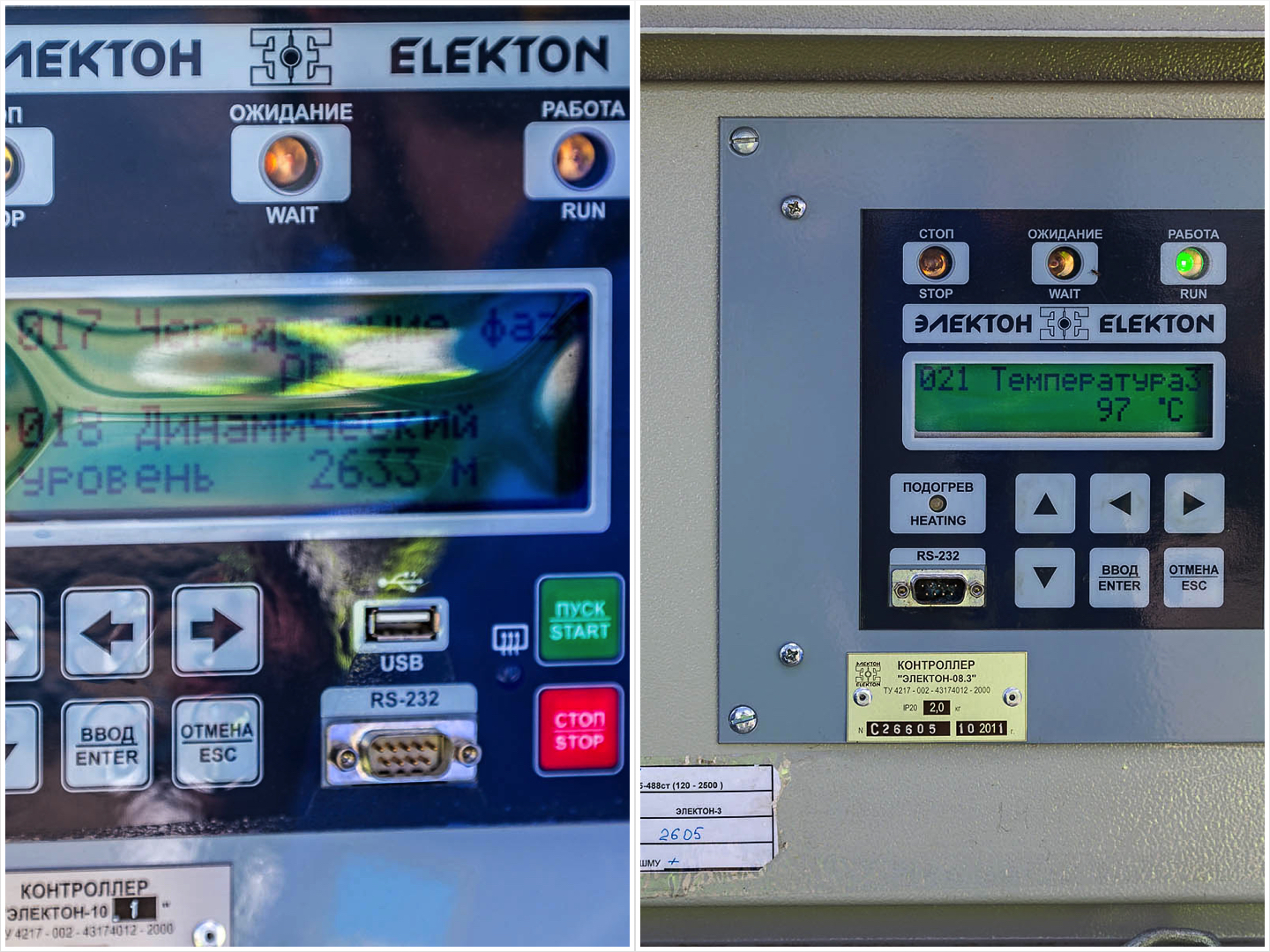

11. Еще одна система цифрового управления добычей - станция управления насосами:

12. Здесь установлены приборы слежения и управления насосами, которые находятся в скважинах. Все программное обеспечение и начинка российского производства. Операторы следят за давлением в скважинах, уровнем и температурой. Например, вот текущее значение в одной из скважин. Уровень пластовой жидкости 2633 метра, температура на этой глубине +97 градусов. В таких условиях работают насосы:

Под высоким давлением в пласт закачивается смесь жидкости и специального расклинивающего агента (пропанта). В процессе подачи смеси формируются высокопроводящие каналы (трещины ГРП), соединяющие ствол скважины и пласт, которые закрепляются пропантом. По этим каналам нефти гораздо проще поступать из пласта в скважину. При многостадийном ГРП (МГРП) в одном стволе горизонтальной скважины проводится несколько операций гидроразрыва. Таким образом, обеспечивается многократное увеличение зоны охвата пласта одной скважиной.

Фото кликабельно для увеличения:

14. Бурильная колонна состоит из бурильных труб, предназначена для передачи нагрузки при бурении на долото, транспортировки бурового раствора на забой скважины с последующим выносом выбуренной породы. Длина бурильной колонны напрямую зависит от глубины скважины:

15. В основании бурильных труб устанавливается долото, которое и осуществляет бурение. Долото имеют разные размеры, форму и рабочие поверхности в зависимости от толщины породы, которые требуется пробурить. Ресурс износа одного долота около 10 тыс. метров бурения.

Для примера два разных долота до использования/после:

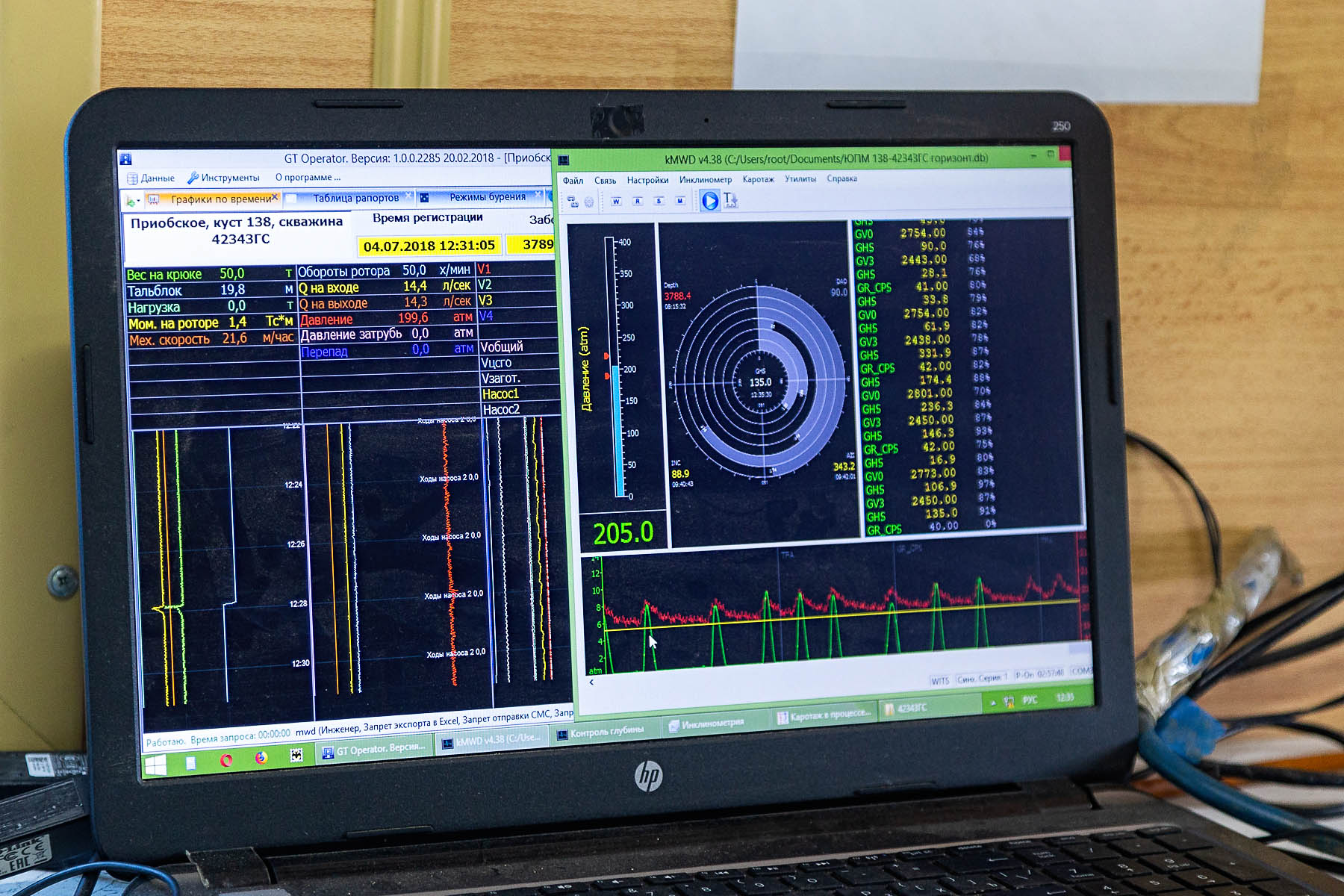

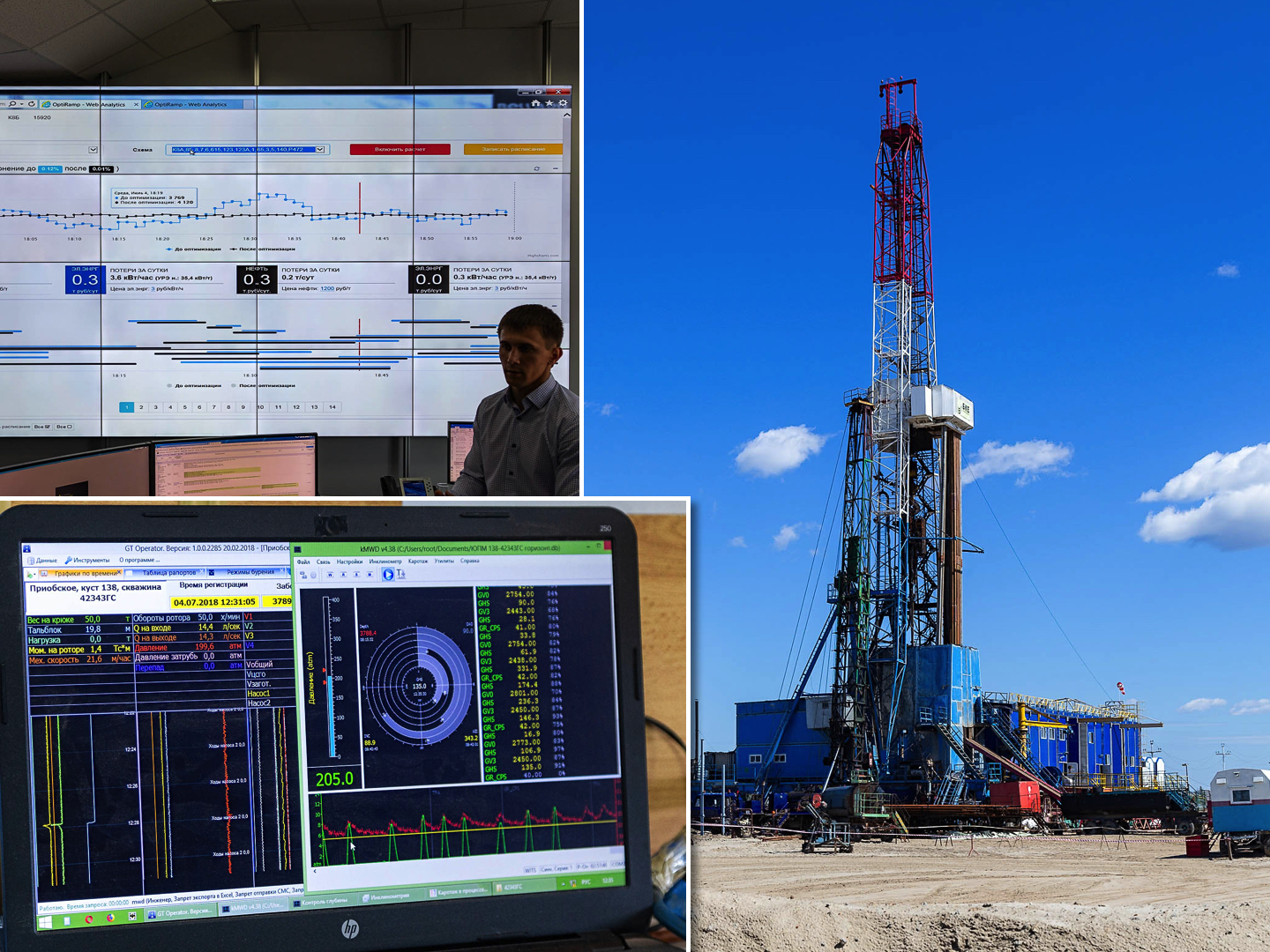

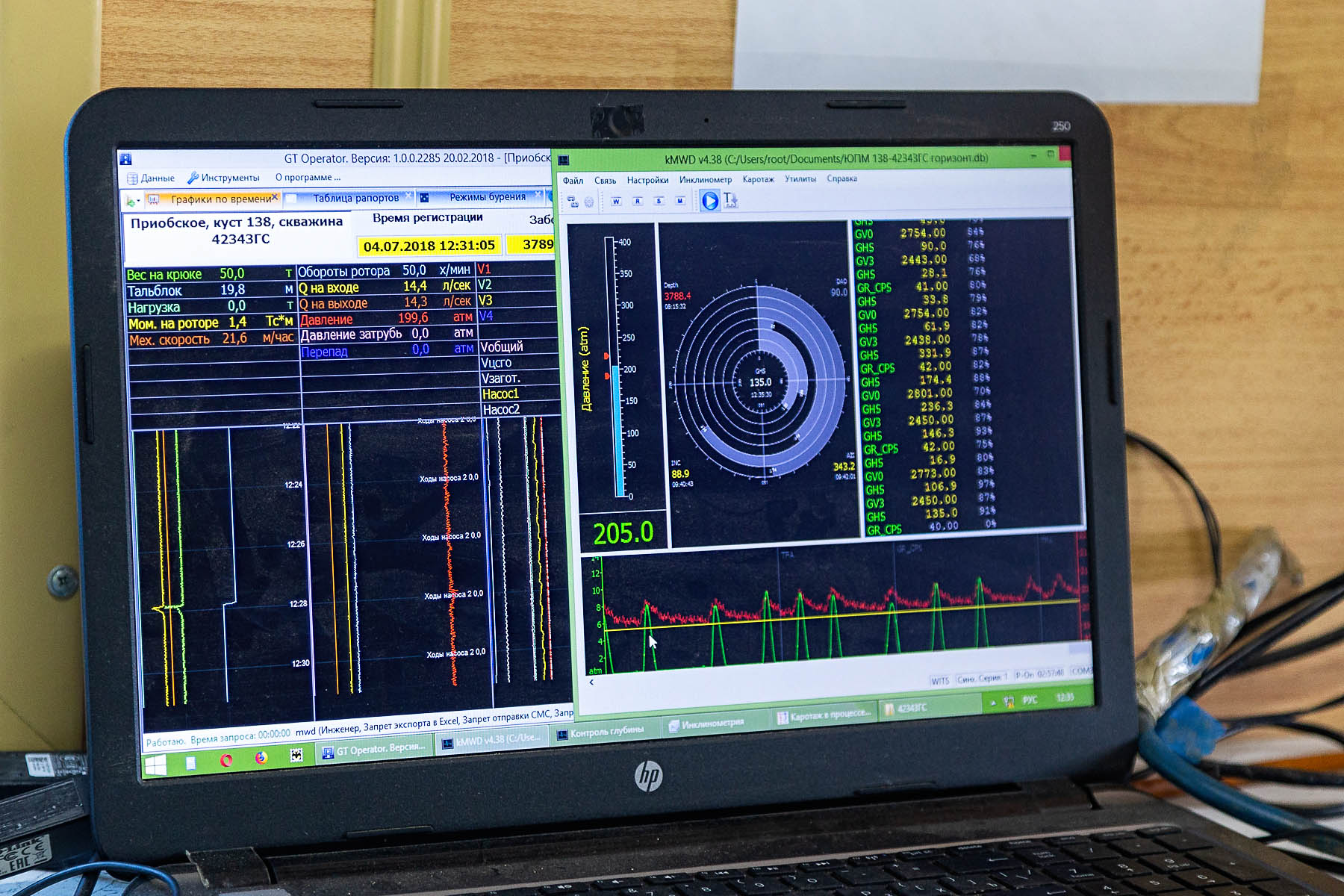

16. Весь процесс бурения полностью автоматизированный и управляется программно:

17.

18. При бурении скважин, добыче и транспортировке нефти большое внимание отводится сохранению экологии. Все отходы вывозятся и утилизируются, а побочные продукты, такие как газ и вода, идут на вторичную переработку. Экологическую чистоту лучше всего передают лебеди, которые облюбовали озера рядом с местами добычи:

Как уже было сказано, из скважины добывается не нефть, а нефтесодержащая жидкость, в которой кроме самой нефти присутствует большое количество воды, газа и других примесей. Для ее очистки и дальнейшей транспортировки жидкость сначала попадает в установку подготовки нефти. Затем товарная нефть поступает на приемо-сдаточный пункт нефти, здесь же происходит ее коммерческий учет и откачка для дальнейшей сдачи в систему Транснефти.

19. Территория, на которой находится установка подготовки нефти, походит на приличный нефтеперерабатывающий завод:

Основной процесс подготовки термо-химический. Продукция скважин по системе нефтесбора поступает в систему сепарации, где происходит предварительное отделение газа от жидкости. Отделение в сепараторах происходит путем перепада давления. Водонефтяная эмульсия отправляется на предварительную площадку подогревателей, где она нагревается и на следующей ступени смешивается с химическим эмульгатором на основе метанола, который позволяет улучшить отделение нефти от воды.

После подогрева эмульсия попадает на площадку трехфазных сепараторов. Это огромные бочки, разделенные на две камеры. Из-за разности в плотности вода попадает в нижнюю камеру, нефть в верхнюю. Также выделяется газ второй ступени, оставшийся после первой сепарации. Через перегородку нефть перетекает в третью камеру, после чего отправляется еще на одну ступень сепарации, где из нее отделяется оставшийся газ. Таким образом получается нефть, которая уже готовится к дальнейшей транспортировке. Отделенная пластовая вода очищается здесь же от различных примесей и в дальнейшем используется для закачки под огромным давлением в пласты для гидроразрывов. Полученный газ со всех трех ступеней сепарации частично используется для собственных нужд (печей, котелен и производства собственной электроэнергии), но большая его часть отправляется на газопереработку. Получается практически безотходное производство.

20.

21. Как и при добыче, процесс подготовки нефти максимально автоматизирован. За ходом всего процесса следит оператор:

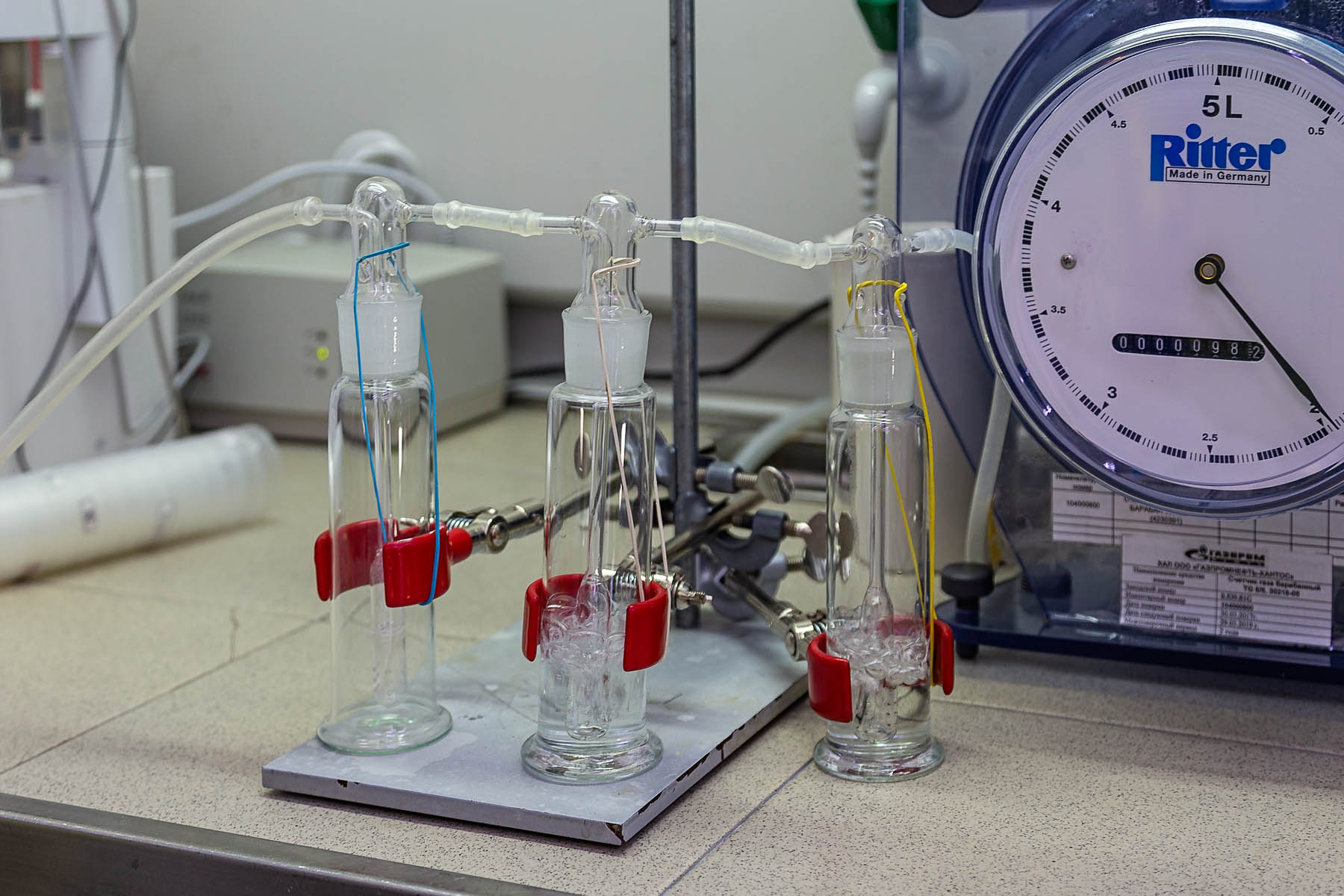

22. Здесь же находится химическая лаборатория. После каждого этапа сепарации образцы продуктов проходят тщательный химический анализ на соответствие к техническим требованиям.

23.

24. Лаборатория оснащена по последнему слову техники. Вот, например, прибор определения точки росы. Этот прибор нужен для определения состояния газа. К слову сказать, он отечественного производства, хоть и стоит больше трех миллионов рублей:

26. Сюда стекаются все показания и отчеты работы оборудования буровых и скважин. Диспетчера отслеживают параметры и объемы добычи, распределяют задания операторам на местах (см. фото 6).

27. Осуществляется видеонаблюдение и контроль за работой кустов и скважин:

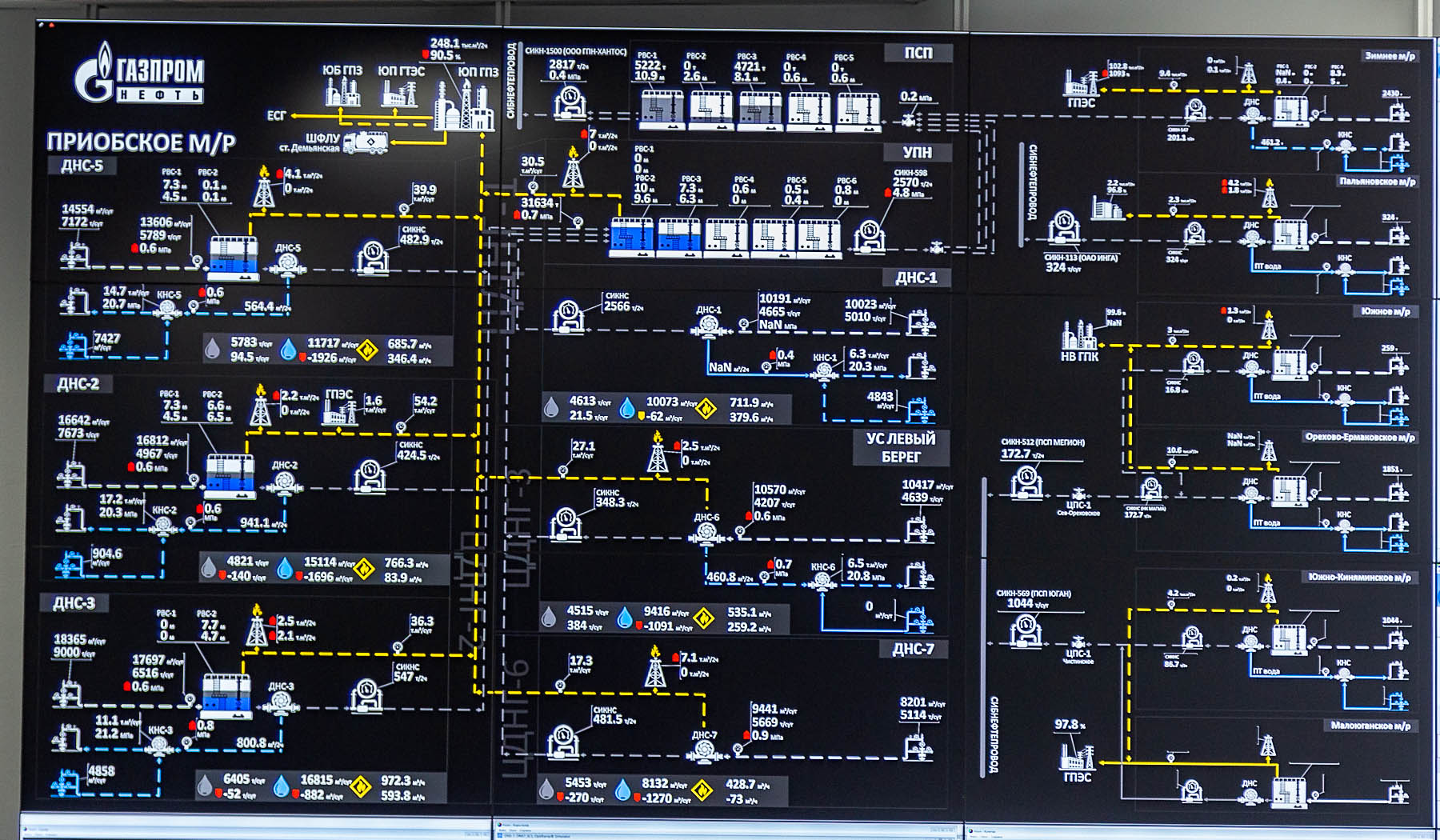

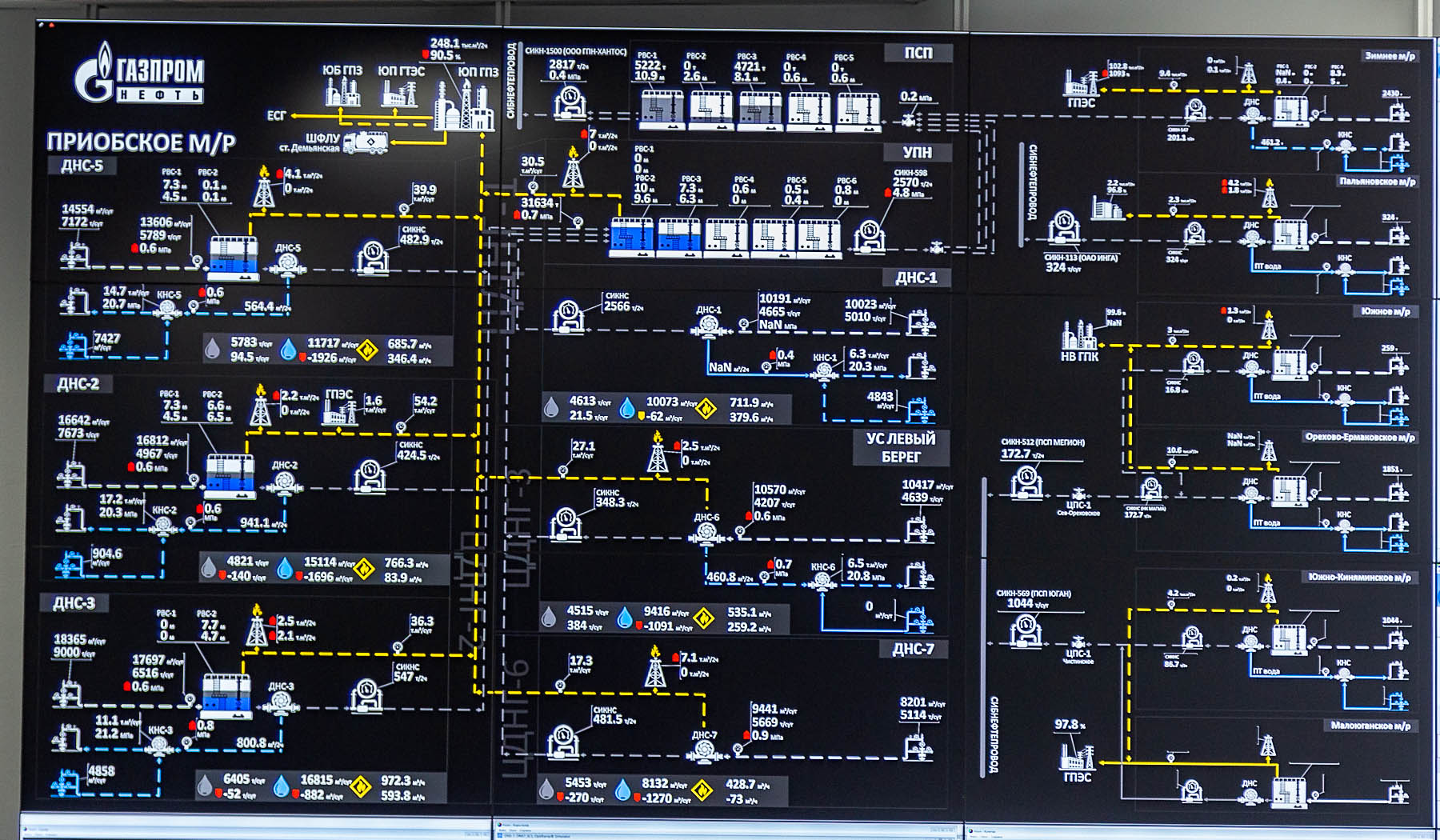

28. На мониторе отображается вся структура работы месторождения. Операторы имеют возможность корректировать объем добычи, вносить изменения в работу оборудования для оптимизации всего процесса:

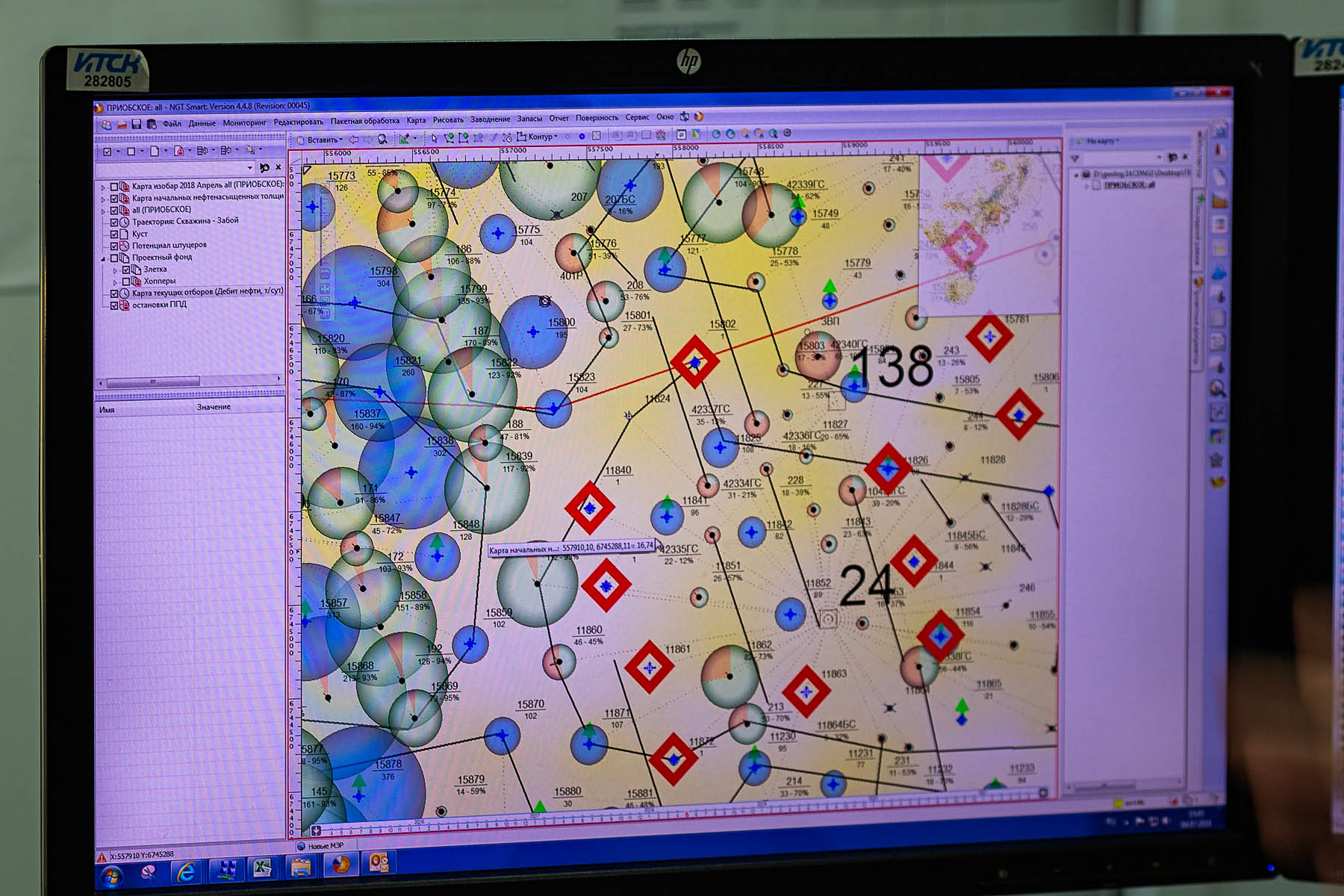

29. Так выглядит карта текущих отборов нефти с визуализацией по кустам. Все это видоизменяется в режиме реального времени:

30. Диспетчерская служба в круглосуточном режиме следит за работой электросетевого оборудования и электростанциями, работающими на месторождениях «Газпромнефть-Хантоса». Диспетчерский щит отечественного производства выполнен с использованием инновационных разработок и высоких требований к надежности работы всех элементов. Общая площадь щита составляет более 27 квадратных метров. На нем обозначены ВЛ и ПС с уровнем напряжения 110 кВ и 35 кВ, а также электростанции, работающие на Приобском, Зимнем, Южно-Киняминском месторождениях.

ЦУД созвучен с космическим ЦУП и выполняет похожие задачи только в земном масштабе отдельно взятого предприятия.

Для реализации стратегических планов в 2017 году создан инновационный Центр управления добычей (ЦУД).

В основе ЦУД – сопровождение и адаптация «цифрового двойника» месторождения. Особенность модели заключается в функции самообучения: она способна самостоятельно калиброваться на основе динамично меняющейся информации, поступающей от средств автоматизации.

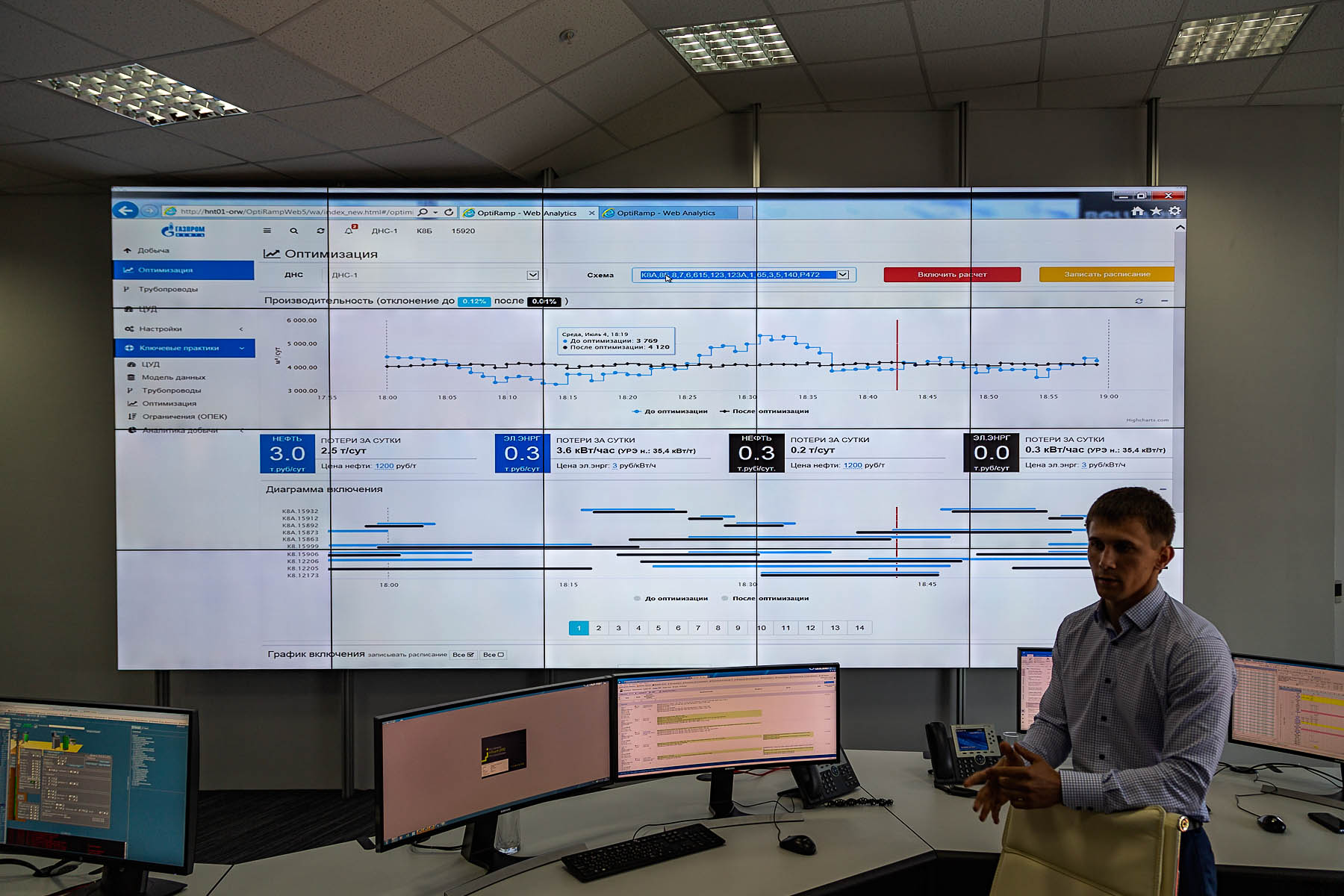

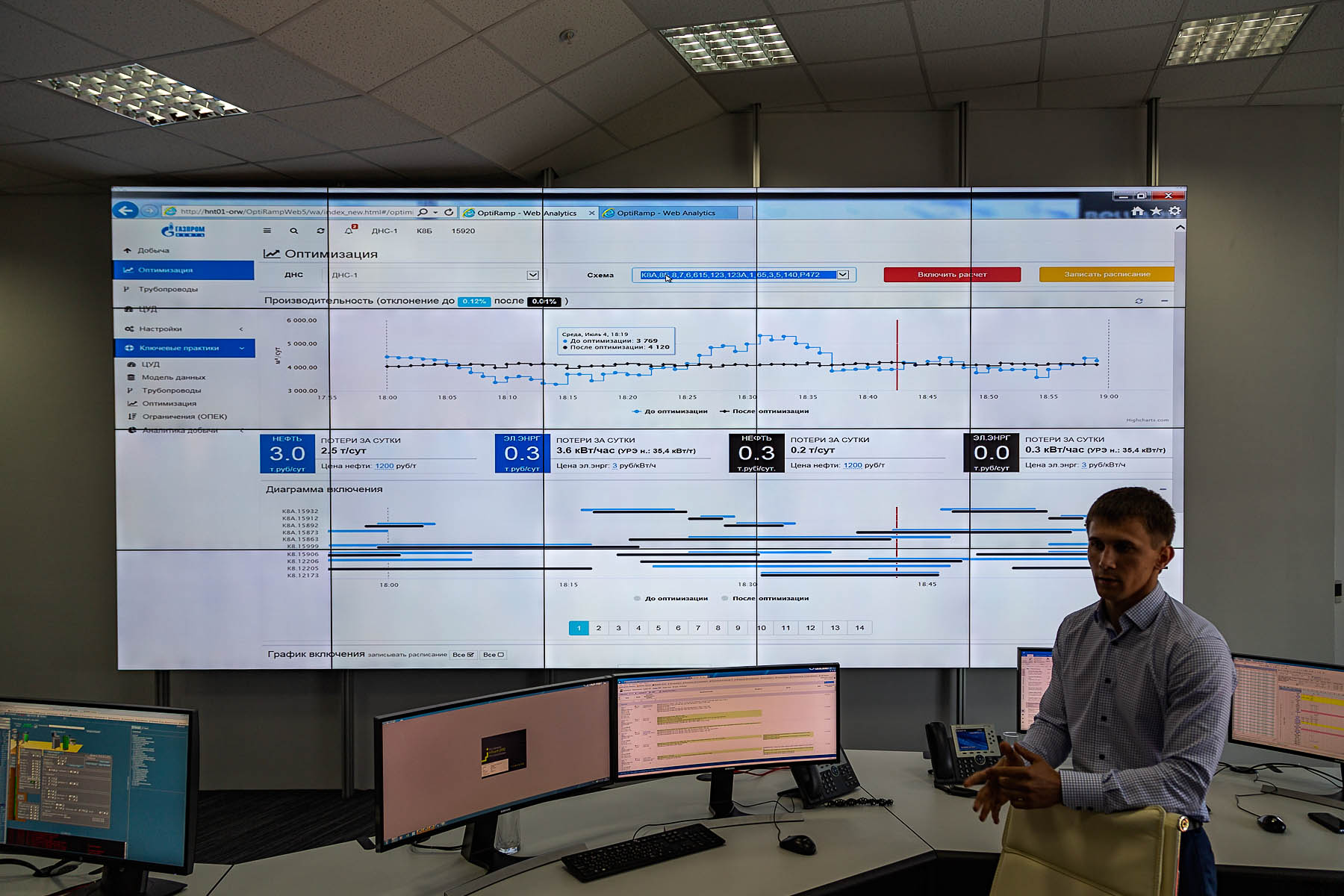

32. «Цифровой двойник» позволяет автоматически подбирать оптимальные режимы работы всех элементов комплекса, заранее идентифицировать нештатные ситуации, вести превентивную оценку работы системы в случае изменения ее конфигурации.

33. На огромном мониторе отображена актуальная информация по месторождениям с привязкой к конкретным цифрам добычи:

Благодаря внедрению новых технологий, оборудования и систем, компания перешла на качественно новый уровень управления производством.

Вся информация, поступающая в ЦУД, может быть визуализирована, что позволяет мультифункциональной команде принимать своевременные обоснованные решения, учитывающие все возможности и ограничения, отслеживать их качественное исполнение.

34. Цифровой двойник - это, в первую очередь, визуальный прогноз и расчет, что может призойти при изменении того или иного параметра производства. Например, можно смоделировать ситуацию, что получится на выходе, если поднять или опустить добычу одной конкретной скважины/куста/месторождения. Будет выдан расчет по убыткам/прибыли/затратам. На этой основе работает система оптимизации производства. На мониторе отображены два графика: реальный и оптимизированный. Это позволяет делать прогнозы на будущее и экономить значительные средства для будущих проектов:

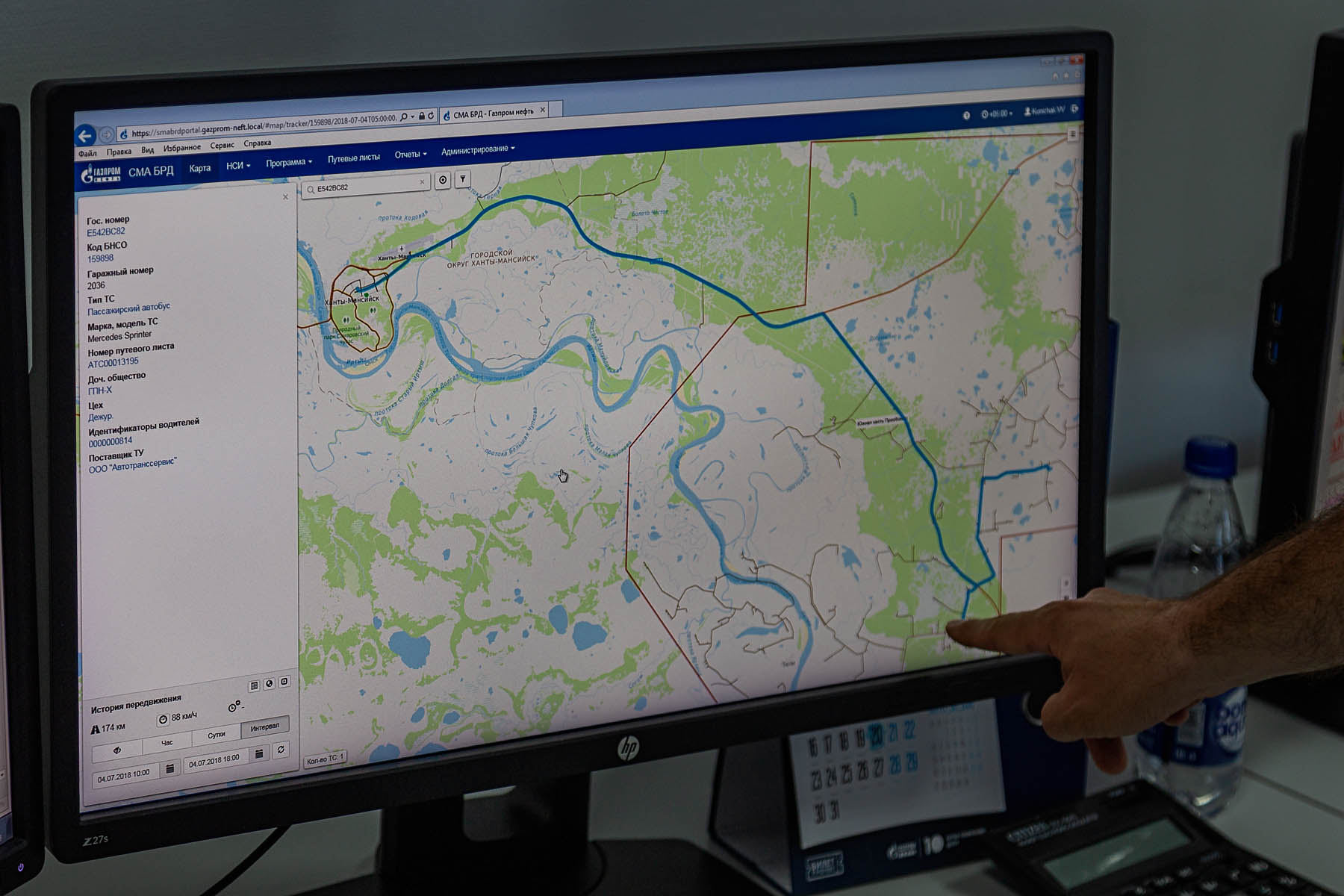

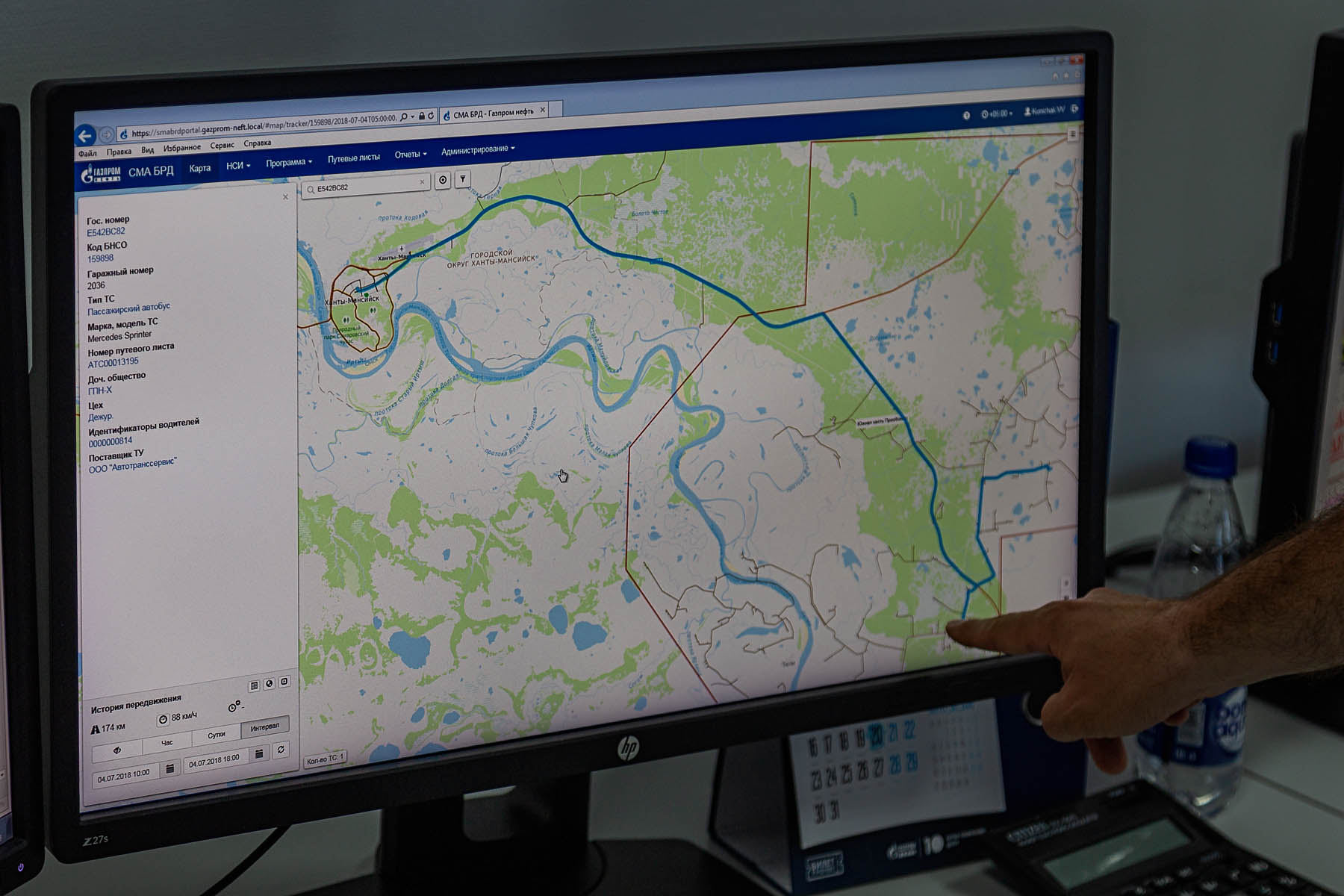

35. Кроме процессов нефтедобычи здесь отображаются и другие направления производства. Вот, например, маршрут движения автомобиля нашей группы с визуализацией на карте, временем в пути и занятости водителя. Это позволяет оптимизировать не только производственные процессы, но и кадровую занятость:

36. Из окон ЦУДа открывается шикарный вид на красавец Ханты-Мансийск:

37.

38. Очень интересна геометрия офиса Газпромнефть-Хантос. Она хорошо подчеркивает все современные цифровые процессы, которые происходят внутри предприятия:

40. Будущее наступило и мы часть его!

На этом все!

Совсем недавно мы побывали на Южно-Приобском месторождении «Газпромнефть-Хантоса», которое находится недалеко от Ханты-Мансийска. Месторождение открыто в 1982 году. В разработку введено в 1999 году. Эксплуатационное бурение ведется с 2002 года. Площадь ЮЛТ Приобского месторождения: 2253,8 кв. км.

Начальные геологические запасы составляют более 1,5 млрд тонн. Из-за крайне низкой проницаемости продуктивных пластов разработка Южно-Приобского месторождения долгое время считалась нерентабельной. За счет применения новых технологий, в частности, гидроразрыва пласта (об этом расскажем чуть позже), компании удалось не только начать его разработку, но и кратно повысить объем добычи: с 2,7 млн тонн н. э. в 2005 году до 15,2 млн тонн н. э. в 2017 году:

Скважины

Месторождение «поделено» на так называемые "кусты". Куст – это площадка, на которой расположены устья нескольких наклонно-направленных скважин. Как правило, в одном кусте находятся 12-24 скважины с единой системой управления и контроля.1. Мы побывали на одном из кустов и посмотрели, как ведется добыча нефти. Для того, чтобы попасть на объект, необходимо переодеться в спецодежду, пройти инструктаж по технике безопасности и получить допуск. Все очень серьезно:

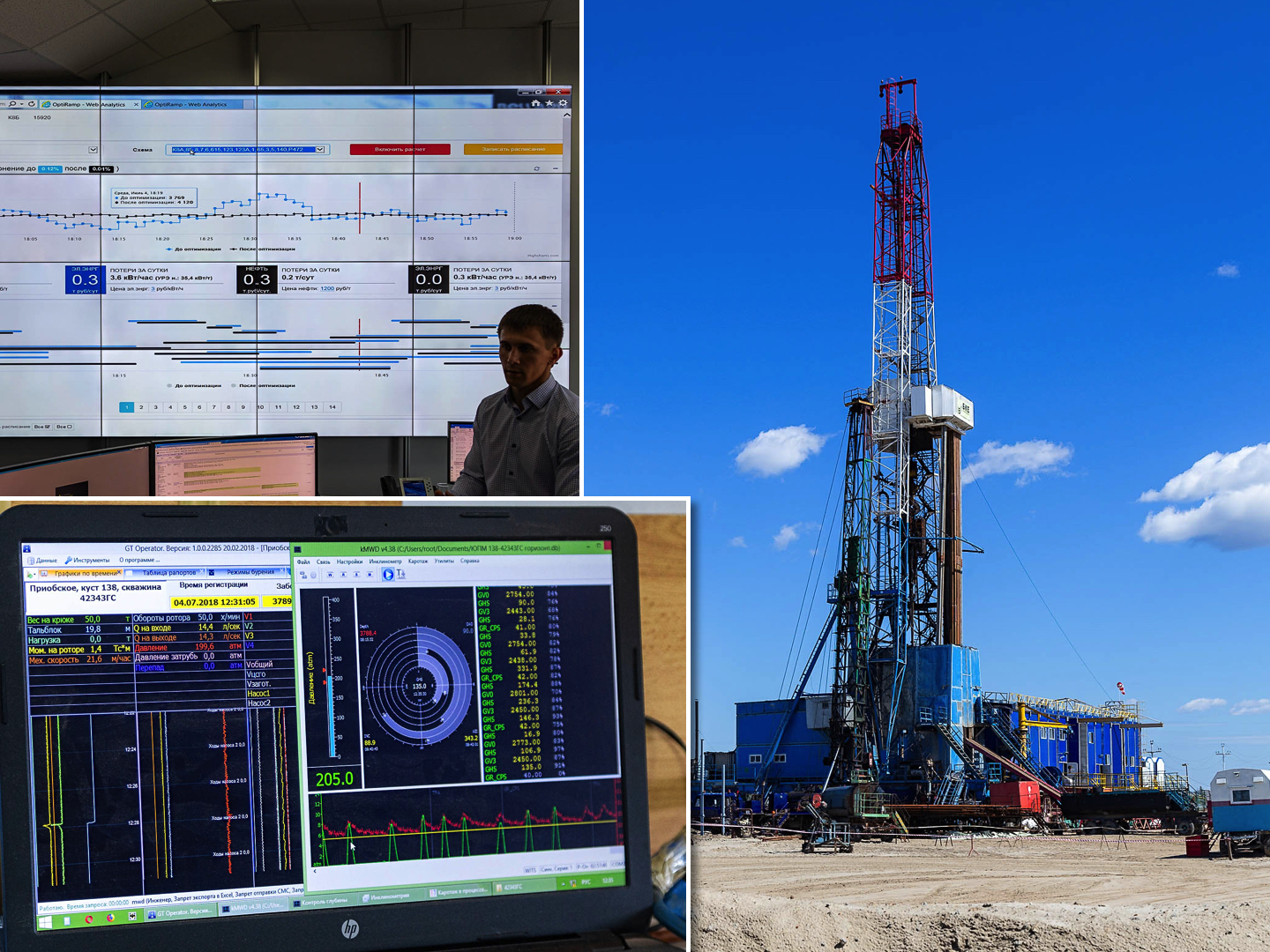

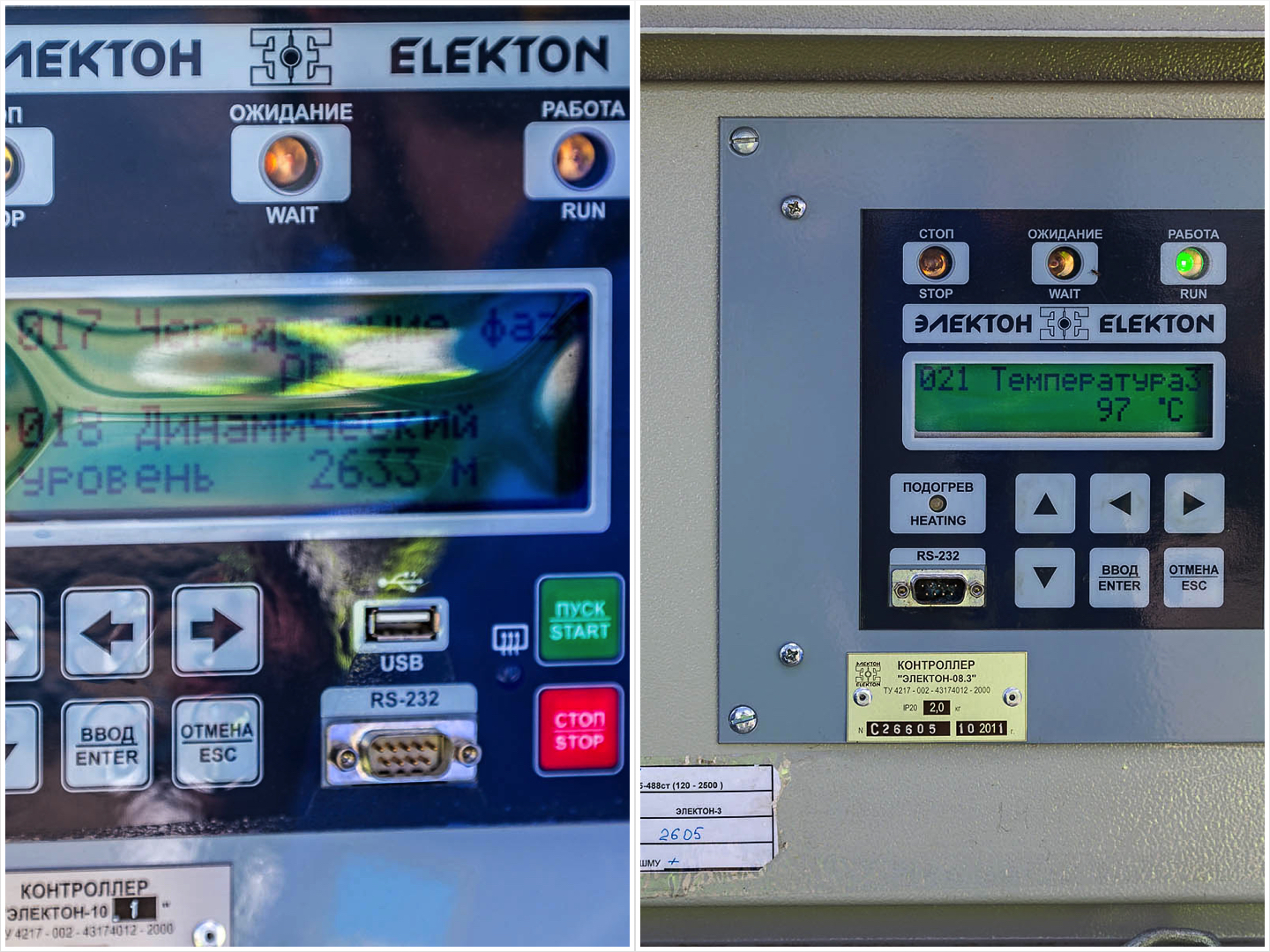

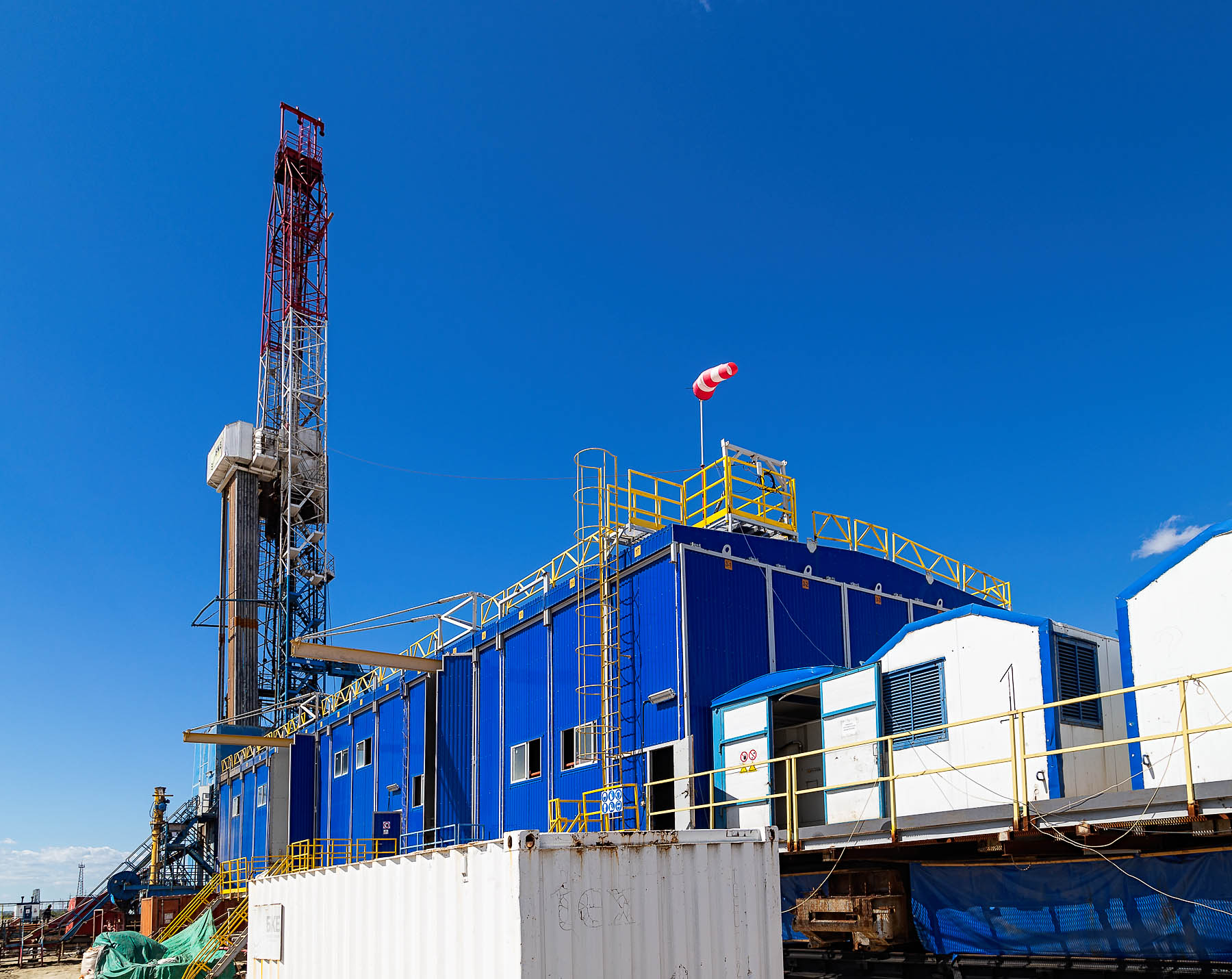

2. Если честно, я ожидал увидеть традиционные качалки. Оказывается, эти технологии ушли в прошлое вместе с дисковыми телефонами. Сейчас нефть выкачивается более эффективными способами. На снимке видно 7 действующих скважин. За ними находится буровая установка, которая бурит очередную скважину. Благодаря рельсовой подвижной основе она перемещается по территории куста:

3. Скважина имеет глубину более 3-х километров. После бурения и подготовки в ствол скважины опускается специальный электрический насос, который и выполняет роль привычной нам огромной качалки. Насосам необходимо электропитание, поэтому вместе с насосом в скважину спускается специальный бронированный кабель, по которому подается электрический ток. Все электромагистрали проложены по "воздуху" на опорах, что дает визуальный контроль и обеспечивает безопасность подачи электричества:

4. Один насос потребляет около 600 кВт в час. Для контроля эффективности расхода электричества предусмотрены специальные цифровые решения о которых мы поговорим чуть позже:

5. На обслуживании скважин работают специально обученные люди - операторы. Это квалифицированные рабочие из разных регионов России, прошедшие подготовку и аттестацию. Работа на добыче нефти осуществляется сменным вахтовым методом:

6. Все управление осуществляется удаленно из центра управления добычей (ЦУД). У каждого оператора есть смартфон со специальным приложением, на который поступают задания из ЦУДа. Оператор продемонстрировал нам, как проводилась работа в доцифровую эпоху. На смартфон (до появления смартфона задание выдавалось через запись в журнал) поступило задание измерить уровень нефтесодержащей жидкости в скважине и взять забор пробы:

7. Оператор отправляется к скважине с набором специальных инструментов и емкостей. Из скважины качается не нефть, а нефтесодержащая жидкость, которая состоит из воды, газа, примесей и, собственно, самой нефти. Для забора пробы необходимо сначала пропустить часть верхней жидкости. Для этого используется ведро. Суть та же, когда мы пропускаем грязную воду после ремонта труб из-под крана. Далее делается забор в несколько бутылок:

8. Нефтесодержащая жидкость походит на газировку коричневого цвета. Пузырьки газа вскоре исчезнут и проба отправится на анализ:

9. Пласт нефтесодержащей жидкости, из которого ведется добыча, находится на значительной глубине. Если уровень растет, значит насос засоряется, либо пласт стал больше давать, если падает - пласт дает меньше расчетного объема добычи. Периодический замер уровня жидкости в скважине необходим для точного определения характеристик электрического насоса, а также подтверждения точности настроек контрольных датчиков, установленных в скважине:

10. Многие нефтедобывающие компании до сих пор работают по старинке, качая нефть качалками, производя ручной забор проб и отбивая уровень в скважине вручную. «Газпромнефть-Хантос» уже давно оснастил кусты добычи автоматизированными групповыми замерными установками (АГЗУ), предназначенными для измерения количества сырой нефти, нефтяного газа и дальнейшей программной обработки результатов, передачу их в систему телеметрии по каналам связи. Весь процесс максимально автоматизирован и оснащен удаленным контролем:

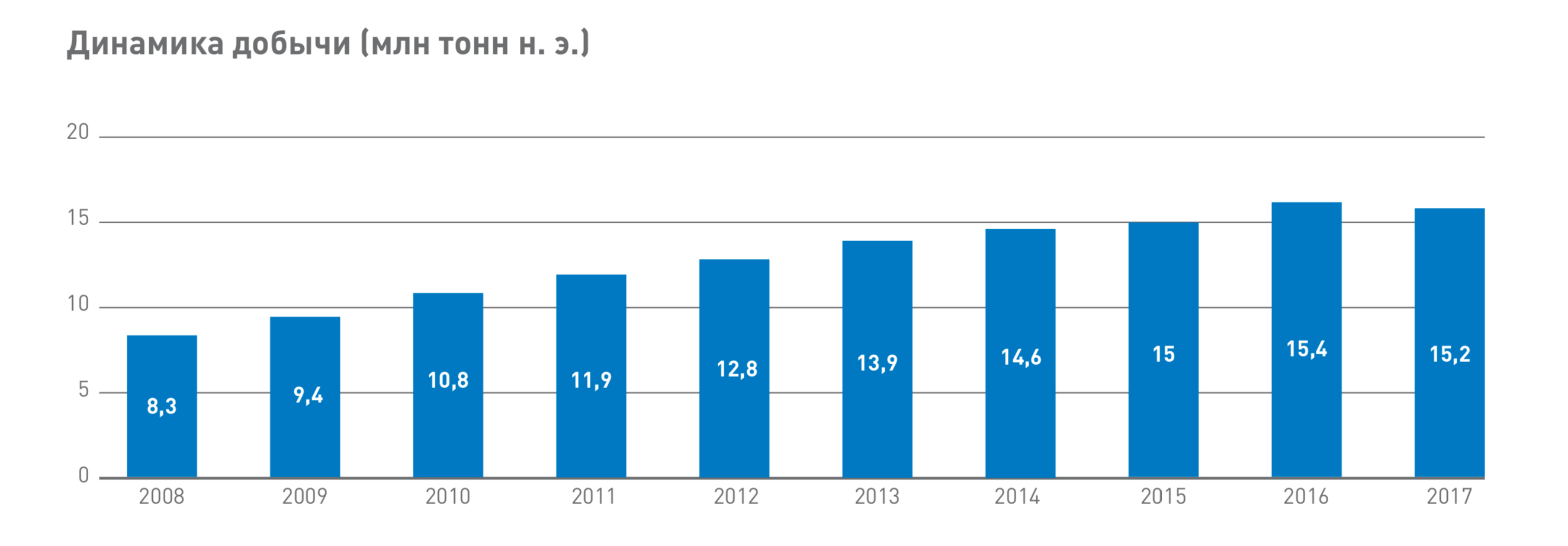

11. Еще одна система цифрового управления добычей - станция управления насосами:

12. Здесь установлены приборы слежения и управления насосами, которые находятся в скважинах. Все программное обеспечение и начинка российского производства. Операторы следят за давлением в скважинах, уровнем и температурой. Например, вот текущее значение в одной из скважин. Уровень пластовой жидкости 2633 метра, температура на этой глубине +97 градусов. В таких условиях работают насосы:

Гидравлический разрыв пласта

Самое время поговорить о современных способах добычи нефти. Сейчас практически все скважины имеют горизонтальное окончание. Что это значит? Сначала бурится скважина вертикально до определенной отметки, после чего изменяется направление бурения и ствол скважины уходит в горизонтальную плоскость. Залежи нефти все чаще расположены в маломощных пластах, залегающих в труднодоступных местах (под реками, озерами, болотами), и этот способ бурения наиболее эффективен для последующей добычи. Чтобы увеличить количество добываемой пластовой жидкости, делается гидроразрыв пласта (ГРП).Под высоким давлением в пласт закачивается смесь жидкости и специального расклинивающего агента (пропанта). В процессе подачи смеси формируются высокопроводящие каналы (трещины ГРП), соединяющие ствол скважины и пласт, которые закрепляются пропантом. По этим каналам нефти гораздо проще поступать из пласта в скважину. При многостадийном ГРП (МГРП) в одном стволе горизонтальной скважины проводится несколько операций гидроразрыва. Таким образом, обеспечивается многократное увеличение зоны охвата пласта одной скважиной.

Фото кликабельно для увеличения:

Буровая установка

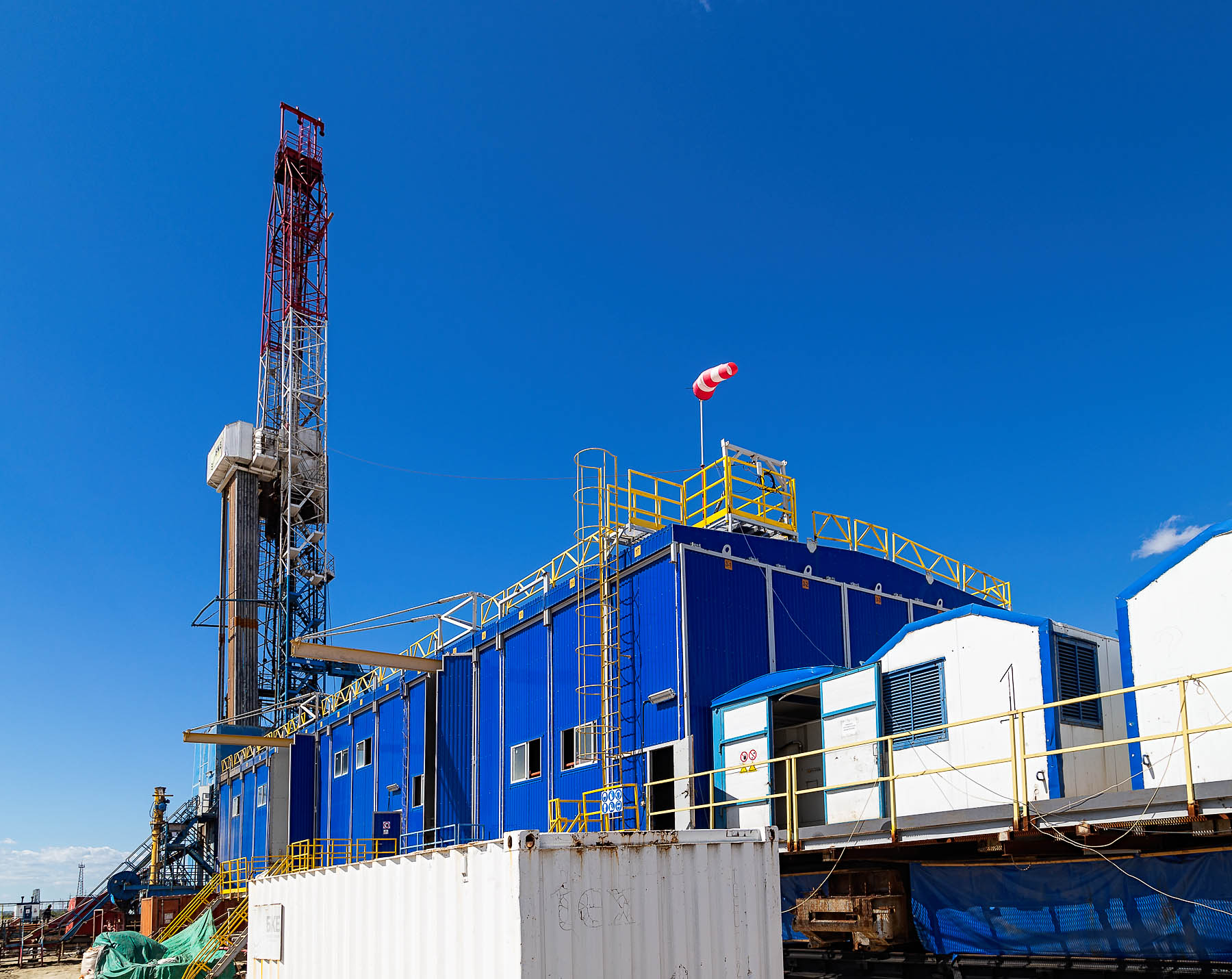

13. Одну из основных, начальных работ в нефтедобыче выполняет буровая установка. Состав буровой установки: буровая вышка, спуско-подъемные механизмы, бурильная колонна:

14. Бурильная колонна состоит из бурильных труб, предназначена для передачи нагрузки при бурении на долото, транспортировки бурового раствора на забой скважины с последующим выносом выбуренной породы. Длина бурильной колонны напрямую зависит от глубины скважины:

15. В основании бурильных труб устанавливается долото, которое и осуществляет бурение. Долото имеют разные размеры, форму и рабочие поверхности в зависимости от толщины породы, которые требуется пробурить. Ресурс износа одного долота около 10 тыс. метров бурения.

Для примера два разных долота до использования/после:

16. Весь процесс бурения полностью автоматизированный и управляется программно:

17.

18. При бурении скважин, добыче и транспортировке нефти большое внимание отводится сохранению экологии. Все отходы вывозятся и утилизируются, а побочные продукты, такие как газ и вода, идут на вторичную переработку. Экологическую чистоту лучше всего передают лебеди, которые облюбовали озера рядом с местами добычи:

Центр подготовки нефти

Переезжаем с куста добычи несколько километров и попадаем в цех подготовки и перекачки нефти.Как уже было сказано, из скважины добывается не нефть, а нефтесодержащая жидкость, в которой кроме самой нефти присутствует большое количество воды, газа и других примесей. Для ее очистки и дальнейшей транспортировки жидкость сначала попадает в установку подготовки нефти. Затем товарная нефть поступает на приемо-сдаточный пункт нефти, здесь же происходит ее коммерческий учет и откачка для дальнейшей сдачи в систему Транснефти.

19. Территория, на которой находится установка подготовки нефти, походит на приличный нефтеперерабатывающий завод:

Основной процесс подготовки термо-химический. Продукция скважин по системе нефтесбора поступает в систему сепарации, где происходит предварительное отделение газа от жидкости. Отделение в сепараторах происходит путем перепада давления. Водонефтяная эмульсия отправляется на предварительную площадку подогревателей, где она нагревается и на следующей ступени смешивается с химическим эмульгатором на основе метанола, который позволяет улучшить отделение нефти от воды.

После подогрева эмульсия попадает на площадку трехфазных сепараторов. Это огромные бочки, разделенные на две камеры. Из-за разности в плотности вода попадает в нижнюю камеру, нефть в верхнюю. Также выделяется газ второй ступени, оставшийся после первой сепарации. Через перегородку нефть перетекает в третью камеру, после чего отправляется еще на одну ступень сепарации, где из нее отделяется оставшийся газ. Таким образом получается нефть, которая уже готовится к дальнейшей транспортировке. Отделенная пластовая вода очищается здесь же от различных примесей и в дальнейшем используется для закачки под огромным давлением в пласты для гидроразрывов. Полученный газ со всех трех ступеней сепарации частично используется для собственных нужд (печей, котелен и производства собственной электроэнергии), но большая его часть отправляется на газопереработку. Получается практически безотходное производство.

20.

21. Как и при добыче, процесс подготовки нефти максимально автоматизирован. За ходом всего процесса следит оператор:

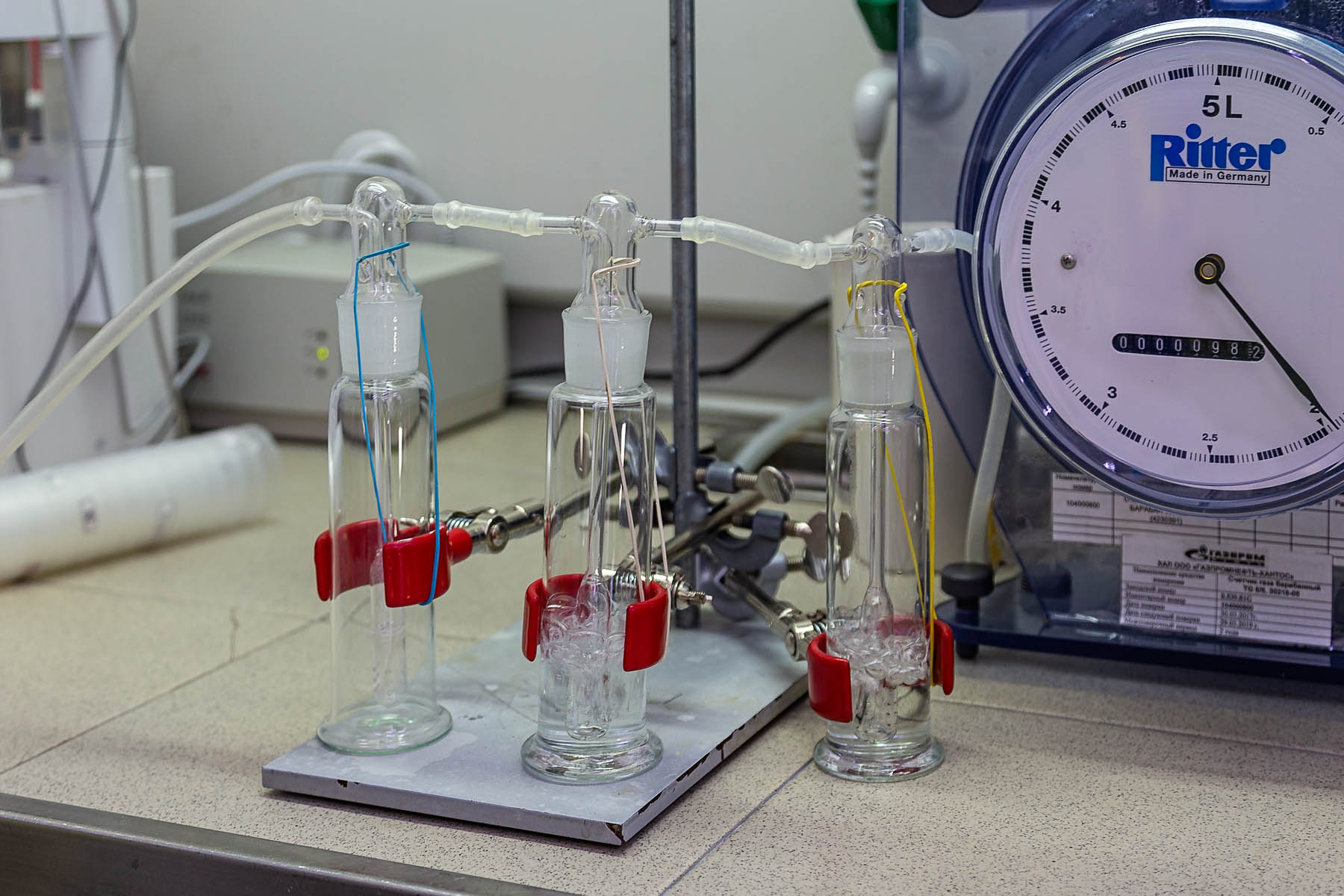

22. Здесь же находится химическая лаборатория. После каждого этапа сепарации образцы продуктов проходят тщательный химический анализ на соответствие к техническим требованиям.

23.

24. Лаборатория оснащена по последнему слову техники. Вот, например, прибор определения точки росы. Этот прибор нужен для определения состояния газа. К слову сказать, он отечественного производства, хоть и стоит больше трех миллионов рублей:

Цех добычи нефти

25. Перемещаемся на следующую локацию «Газпромнефть-Хантос». Центральная инженерно-технологическая служба (ЦИТС). Здесь осуществляется полный контроль и цифровое управление всеми этапами добычи нефти:

26. Сюда стекаются все показания и отчеты работы оборудования буровых и скважин. Диспетчера отслеживают параметры и объемы добычи, распределяют задания операторам на местах (см. фото 6).

27. Осуществляется видеонаблюдение и контроль за работой кустов и скважин:

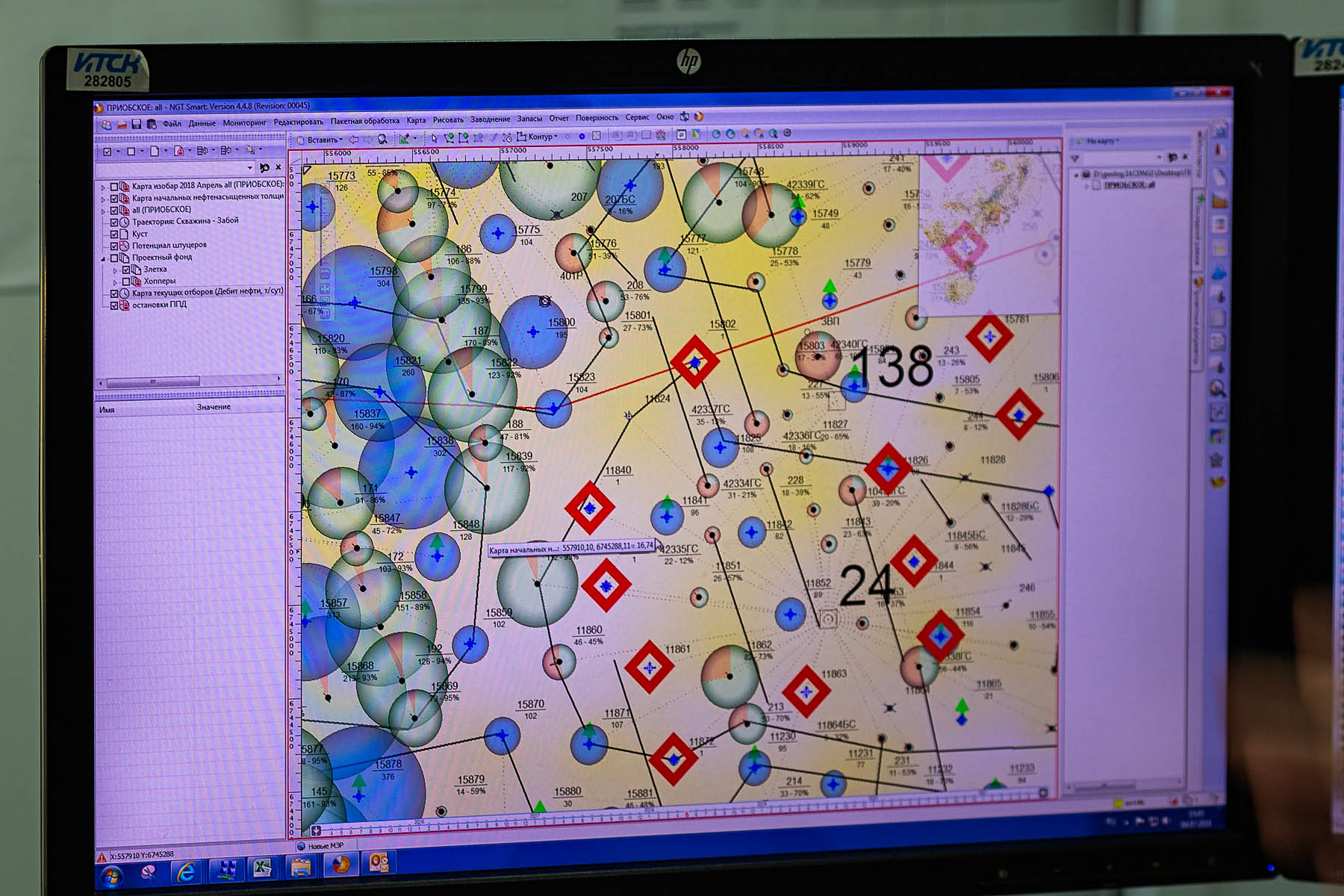

28. На мониторе отображается вся структура работы месторождения. Операторы имеют возможность корректировать объем добычи, вносить изменения в работу оборудования для оптимизации всего процесса:

29. Так выглядит карта текущих отборов нефти с визуализацией по кустам. Все это видоизменяется в режиме реального времени:

30. Диспетчерская служба в круглосуточном режиме следит за работой электросетевого оборудования и электростанциями, работающими на месторождениях «Газпромнефть-Хантоса». Диспетчерский щит отечественного производства выполнен с использованием инновационных разработок и высоких требований к надежности работы всех элементов. Общая площадь щита составляет более 27 квадратных метров. На нем обозначены ВЛ и ПС с уровнем напряжения 110 кВ и 35 кВ, а также электростанции, работающие на Приобском, Зимнем, Южно-Киняминском месторождениях.

Центр управления добычей в Ханты-Мансийске

31. Центр управления добычей находится в Ханты-Мансийске в главном офисе Газпромнефть-Хантос:

ЦУД созвучен с космическим ЦУП и выполняет похожие задачи только в земном масштабе отдельно взятого предприятия.

Для реализации стратегических планов в 2017 году создан инновационный Центр управления добычей (ЦУД).

В основе ЦУД – сопровождение и адаптация «цифрового двойника» месторождения. Особенность модели заключается в функции самообучения: она способна самостоятельно калиброваться на основе динамично меняющейся информации, поступающей от средств автоматизации.

32. «Цифровой двойник» позволяет автоматически подбирать оптимальные режимы работы всех элементов комплекса, заранее идентифицировать нештатные ситуации, вести превентивную оценку работы системы в случае изменения ее конфигурации.

33. На огромном мониторе отображена актуальная информация по месторождениям с привязкой к конкретным цифрам добычи:

Благодаря внедрению новых технологий, оборудования и систем, компания перешла на качественно новый уровень управления производством.

Вся информация, поступающая в ЦУД, может быть визуализирована, что позволяет мультифункциональной команде принимать своевременные обоснованные решения, учитывающие все возможности и ограничения, отслеживать их качественное исполнение.

34. Цифровой двойник - это, в первую очередь, визуальный прогноз и расчет, что может призойти при изменении того или иного параметра производства. Например, можно смоделировать ситуацию, что получится на выходе, если поднять или опустить добычу одной конкретной скважины/куста/месторождения. Будет выдан расчет по убыткам/прибыли/затратам. На этой основе работает система оптимизации производства. На мониторе отображены два графика: реальный и оптимизированный. Это позволяет делать прогнозы на будущее и экономить значительные средства для будущих проектов:

35. Кроме процессов нефтедобычи здесь отображаются и другие направления производства. Вот, например, маршрут движения автомобиля нашей группы с визуализацией на карте, временем в пути и занятости водителя. Это позволяет оптимизировать не только производственные процессы, но и кадровую занятость:

36. Из окон ЦУДа открывается шикарный вид на красавец Ханты-Мансийск:

37.

38. Очень интересна геометрия офиса Газпромнефть-Хантос. Она хорошо подчеркивает все современные цифровые процессы, которые происходят внутри предприятия:

40. Будущее наступило и мы часть его!

На этом все!

Взято: solomatin.livejournal.com

Комментарии (0)

{related-news}

[/related-news]