Как производили угольные брикеты в ГДР

---

Восточная Германия скрывает в себе множество потрясающих мест, о которых практически ничего не известно не только за пределами страны, но и внутри нее. С одним таким местом я вас сегодня познакомлю. Фабрика по производству угольных брикетов Луиза - настоящий бриллиант индустриального ландшафта Восточной Германии. Это самая старая брикетная фабрика Европы, функционировавшая с 1882 года и дошедшая до нас в оригинальном состоянии с полностью сохранившемся производственным циклом. Во время экскурсии можно не только проследить весь путь угля от сырого материала до готового брикета, но и увидеть в действии производственные механизмы позапрошлого и прошлого веков от измельчителей и сушилок до паровых прессов. Вся эта техника обладает ярким шармом индустриальной эпохи, так что любителям подобной эстетики рекомендую включить это место в план поездки, если вдруг окажетесь в южном Бранденбурге. А пока давайте смотреть, чем же примечателен этот уникальный объект европейского индустриального наследия.

Брикетная фабрика Луиза входит в индустриальный маршрут Лужицкого региона, состоящий из одинадцати объектов, имеющих отношение к прошлому и настоящему угольного региона, расположенного в южном Бранденбурге и Саксонии. С некоторыми объектами из этого маршрута я вас уже познакомил на страницах этого журнала: это уникальные башни Лауххаммера, роскошная брикетная фабрика Кнаппенроде с обширным индустриальным парком, а также самый знаменитый и популярный объект маршрута - отвальный мост F60. Сегодня я расскажу вам об еще одном ярком объекте этого маршрута, который совершенно незаслуженно обойден вниманием туристов.

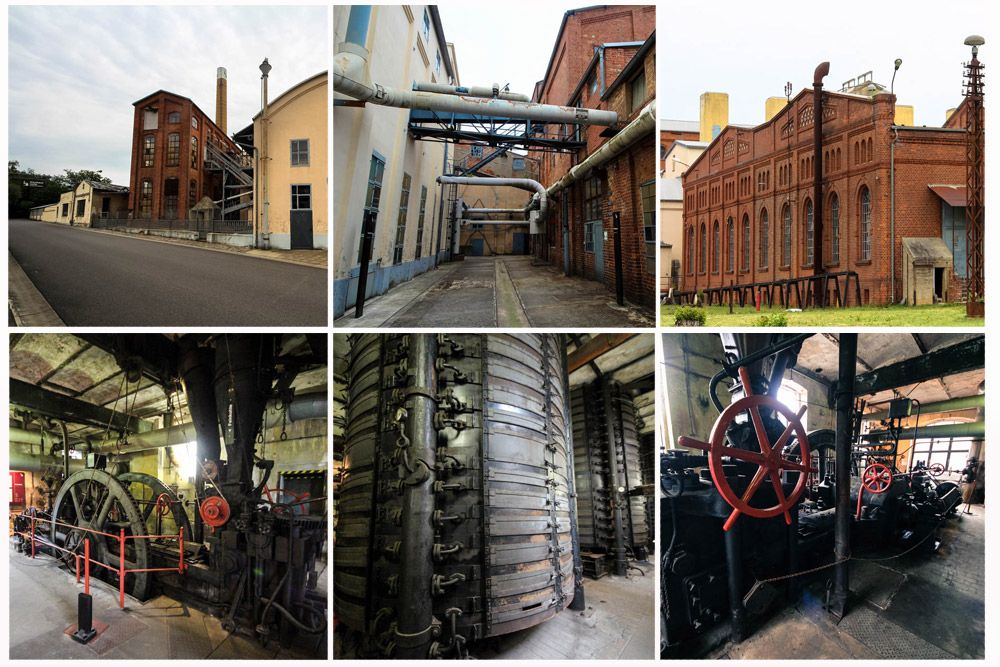

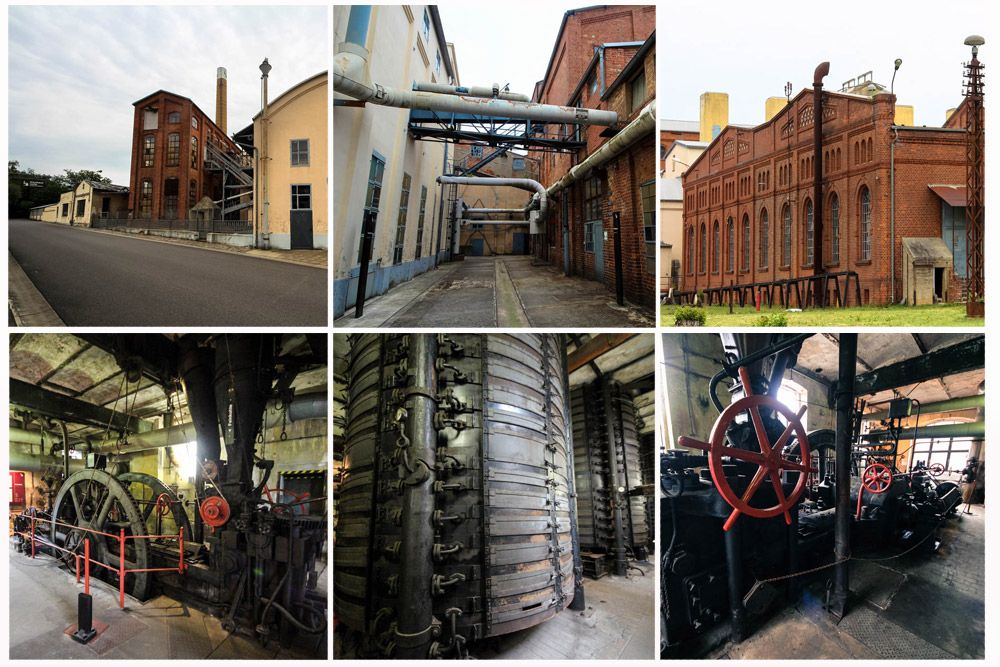

01. Брикетная фабрика Луиза уникальна в том, что в ней полностью сохранился весь производственный цикл. Именно это и спасло фабрику от сноса в начале 1990-х, когда по восточной Германии прошла безумная волна сносов объектов угледобывающей и углеперерабатывающей промышленности. Так территория фабрики выглядит с улицы - вокруг ни души, хотя сегодня июльское воскресенье. Мы с напарником были единственными участниками экскурсии.

02. История фабрики берет свое начало в 1882 году, когда были введены в эксплуатацию первые два угольных пресса и четыре тарелочные сушилки. Уже в следующем 1883 году на фабрике Луиза было переработано в брикеты 15 000 кубометров угля. А вскоре в 1896 году производственные мощности были увеличены на еще один пресс и одну сушилку, также в этом году был установлен генератор электрического тока.

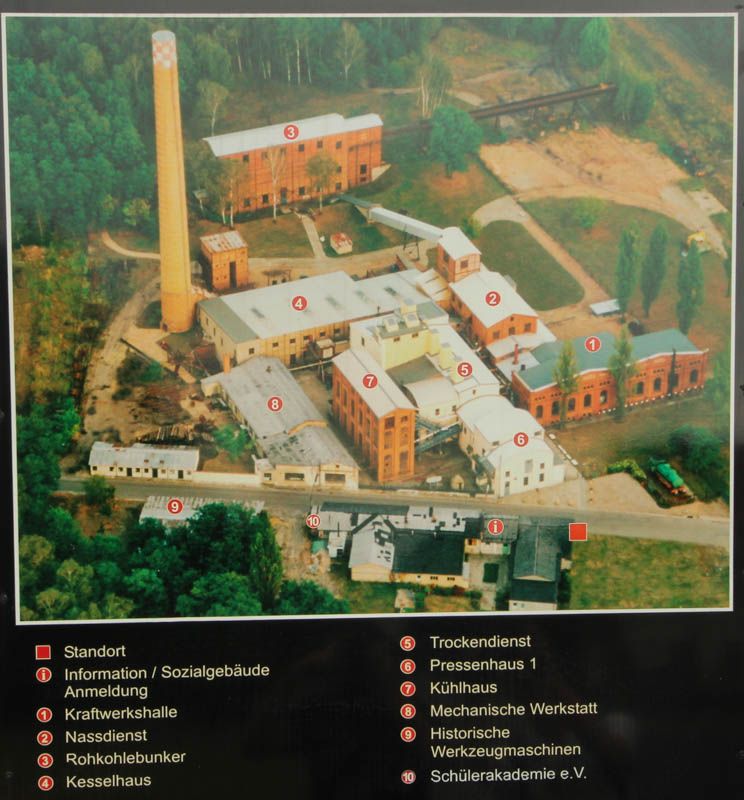

03. В 1908 году начинается сооружение электростанции для производства электричества для электромоторов и освещения на фабрике. Здание электростанции вы видите на снимке - внутри в прошлом располагались три генератора, из которых один сохранился до настоящего времени, но, к сожалению, экскурсия не включала посещение этого здания.

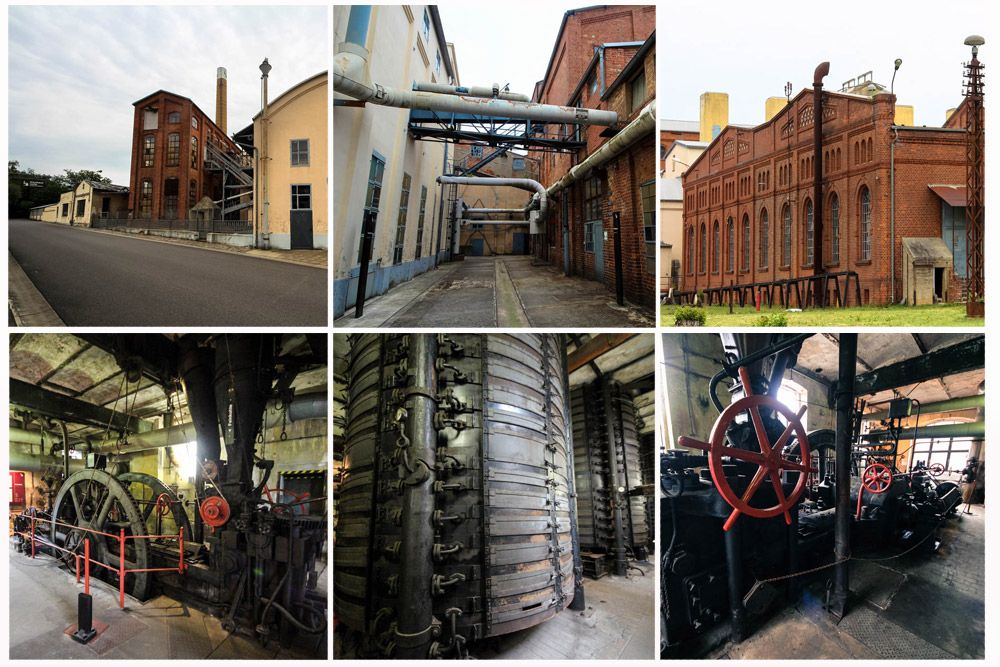

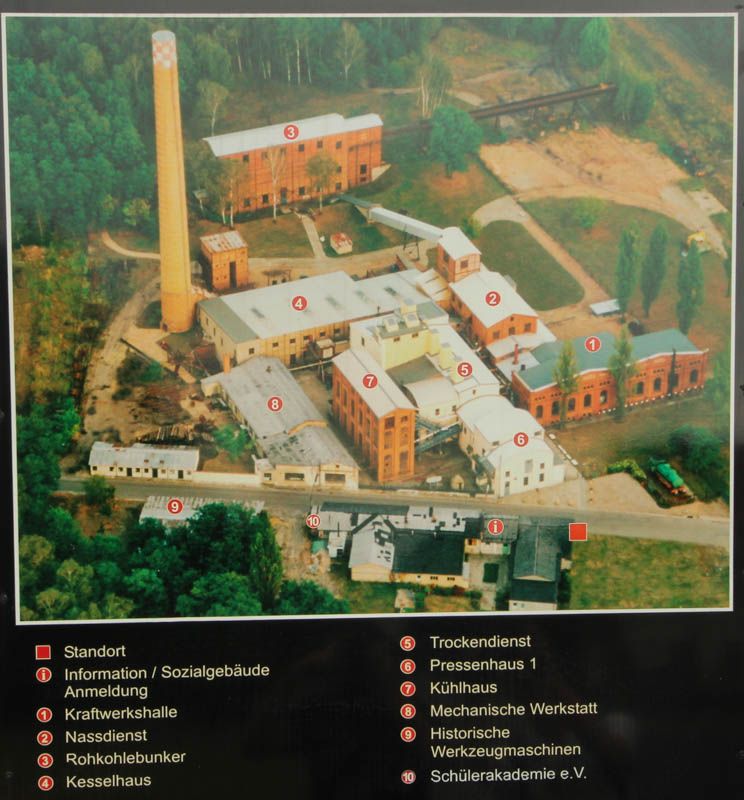

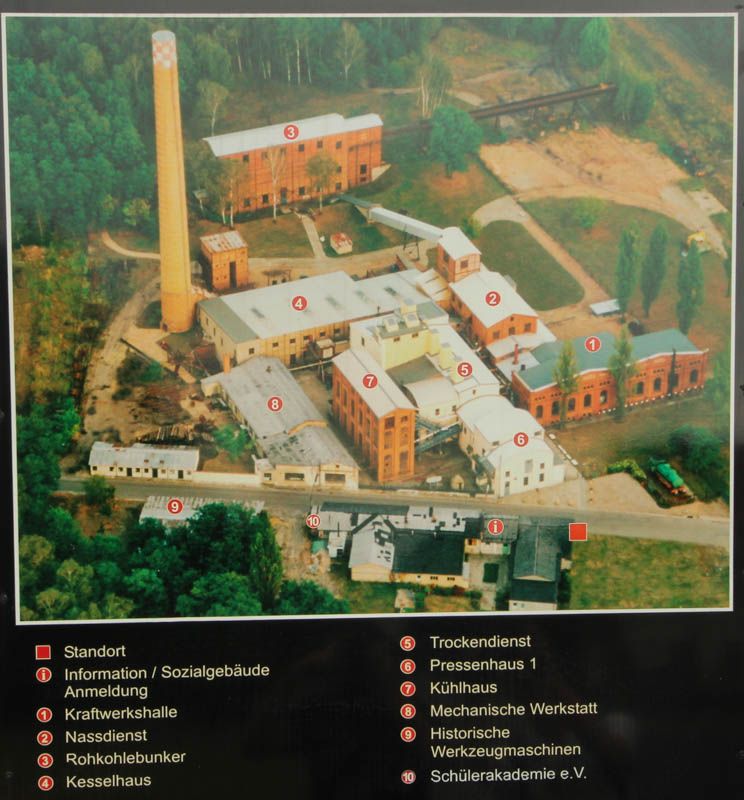

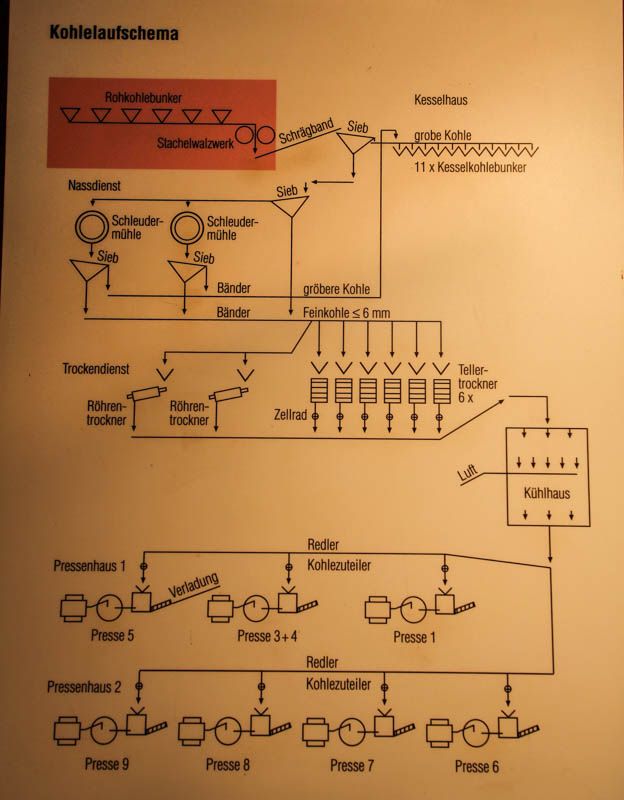

В ходе истории фабрика понемногу расширялась, какое-то оборудование обновлялось, хотя оригинальные брикетные прессы и сушилки из конца 19-го столетия остались на своих местах и проработали до закрытия фабрики в 1991 году почти 110 лет. Сегодня территория фабрики выглядит так:

Для тех, кто не владеет немецким переведу обозначения на схеме: 1- электростанция, 2- угольные мельницы для измельчения породы, 3 - угольный бункер, 4 - котельная, 5 - сушилки, 6 - прессы, 7 - охладитель, 8 - мастерская, 9 - выставка исторических станков, 10 - информационный центр и касса.

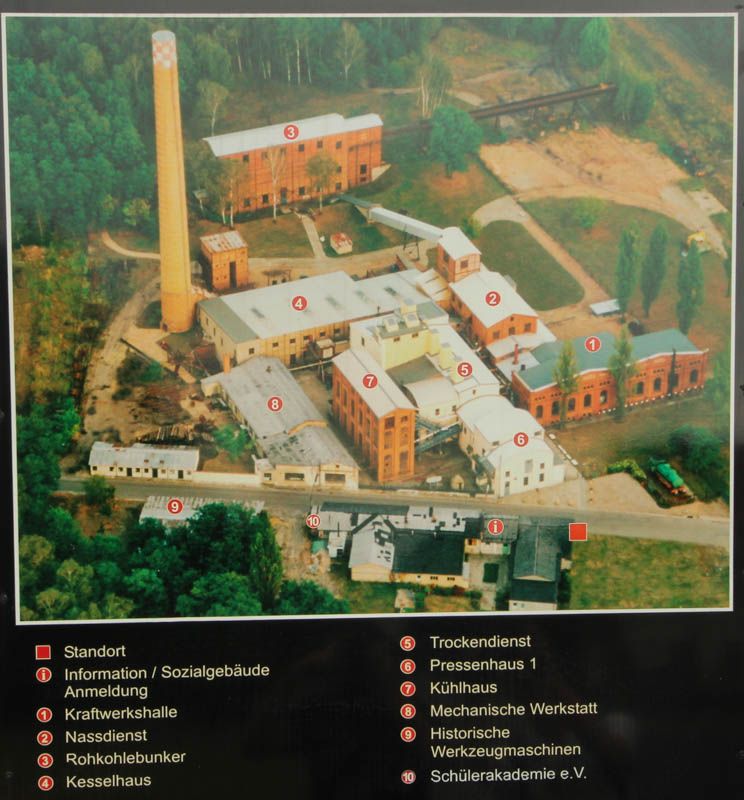

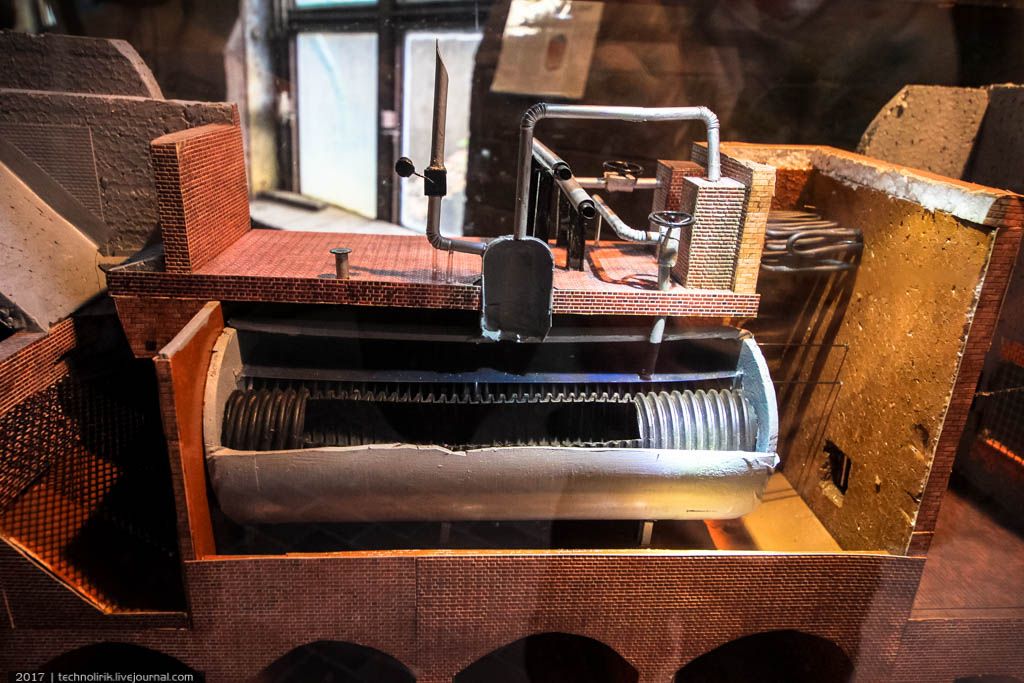

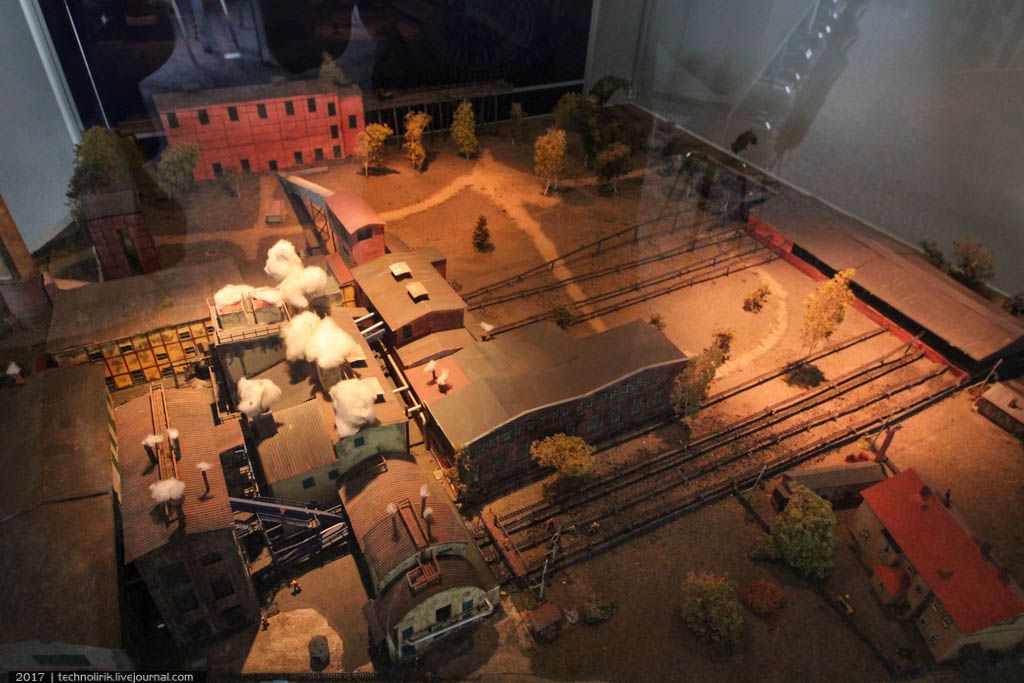

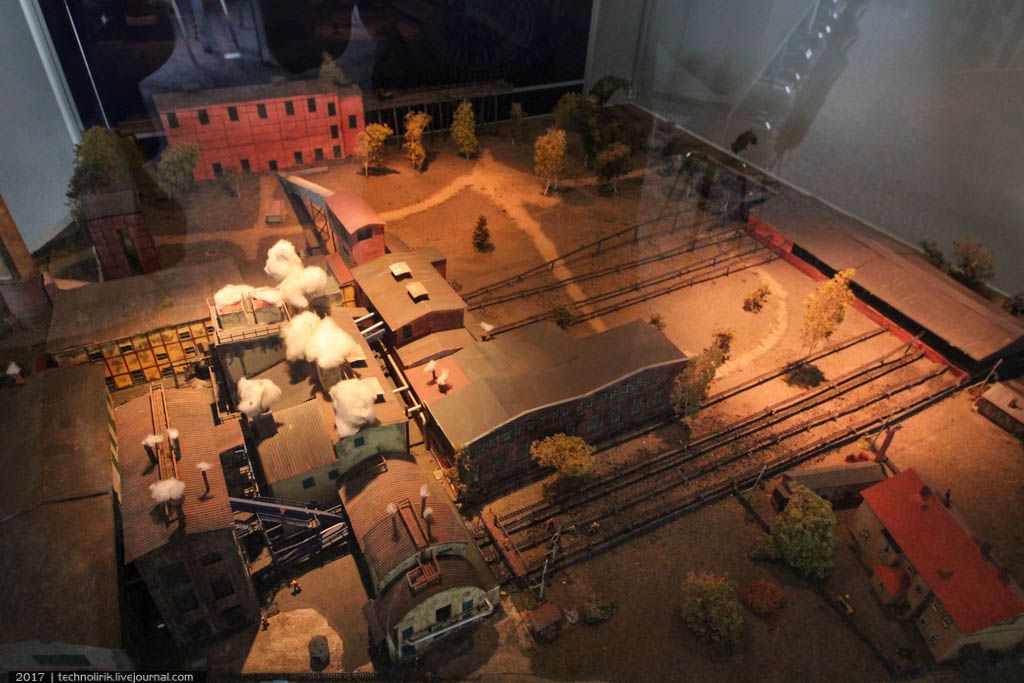

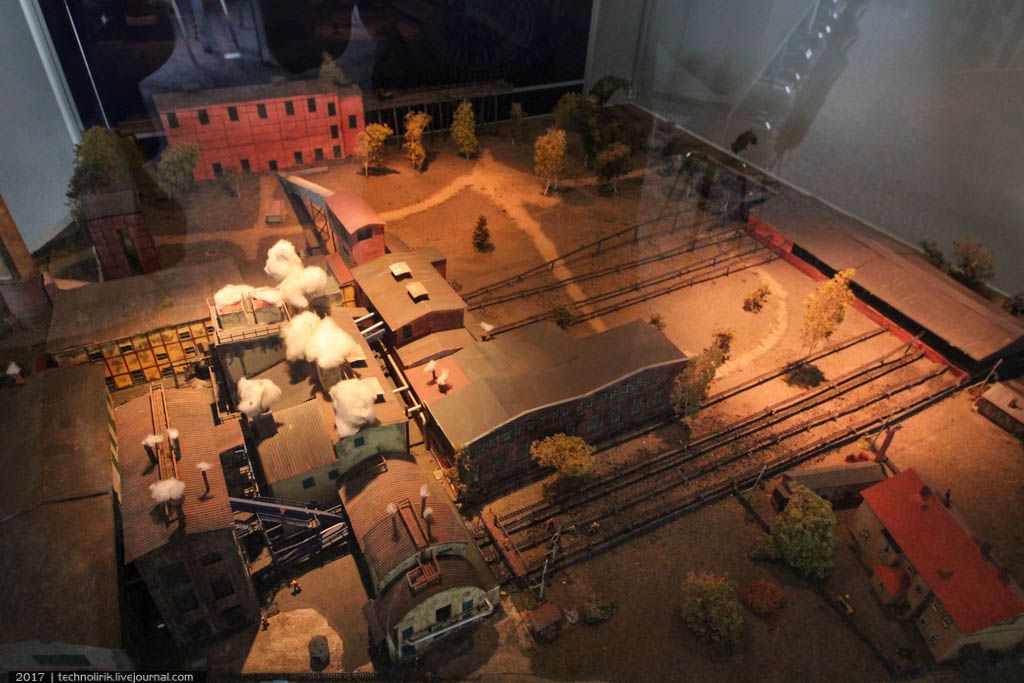

04. Модель фабрики. Из всех фабричных корпусов не сохранился только склад готовой продукции, что на снимке вверху справа, а также ведущие к нему из корпуса с прессами конвейерные ленты. Все остальные корпуса фабрики дошли до нашего времени без изменений, что видно на предыдущем снимке.

05. Перед тем как начать экскурсию, осмотрим территорию фабрики снаружи. Здание электростанции самое красивое из всех фабричных корпусов.

06. Угольный бункер и цех с мельницами-измельчителями угля соединяются наклонной конвейерной лентой, которую видно на снимке.

07. За территорией фабрики выставлено несколько образцов железнодорожной техники, используемой в угольной промышленности ГДР.

08. ГДР-овский карьерный электровоз LEW EL 3. Эти машины производились предприятием LEW Hennigsdorf в период с 1951 по 1978 год. За это время был изготовлен 791 локомотив, часть из которых ушла на экспорт в Польшу (20), Югославию (49) и СССР (102).

09. Чуть в стороне стоит вагон - думпкар, сконструированный для вывоза вскрышной породы с угольных карьеров. Содержимое вагона опрокидывается на одну сторону.

10. Так он выглядит с другой стороны.

11. Разобранная узкоколейка, которая была сооружена тут уже после того, как фабрика стала музейной. Планировалось, что по ней будут катать посетителей, но что-то там не получилось с разрешениями и бюрократия поставила на узкоколейке крест.

12. В зарослях замечаю какую-то эстакаду, выходящую с территории завода.

13. Эта эстакада была сооружена для того, чтобы поезд, доставляющий на фабрику бурый уголь, мог разгрузить вагоны, по мере разгрузки продвигаясь вдоль по эстакаде.

14. Эстакада вплотную примыкает к угольному бункеру, в котором происходило опрокидывание вагонов.

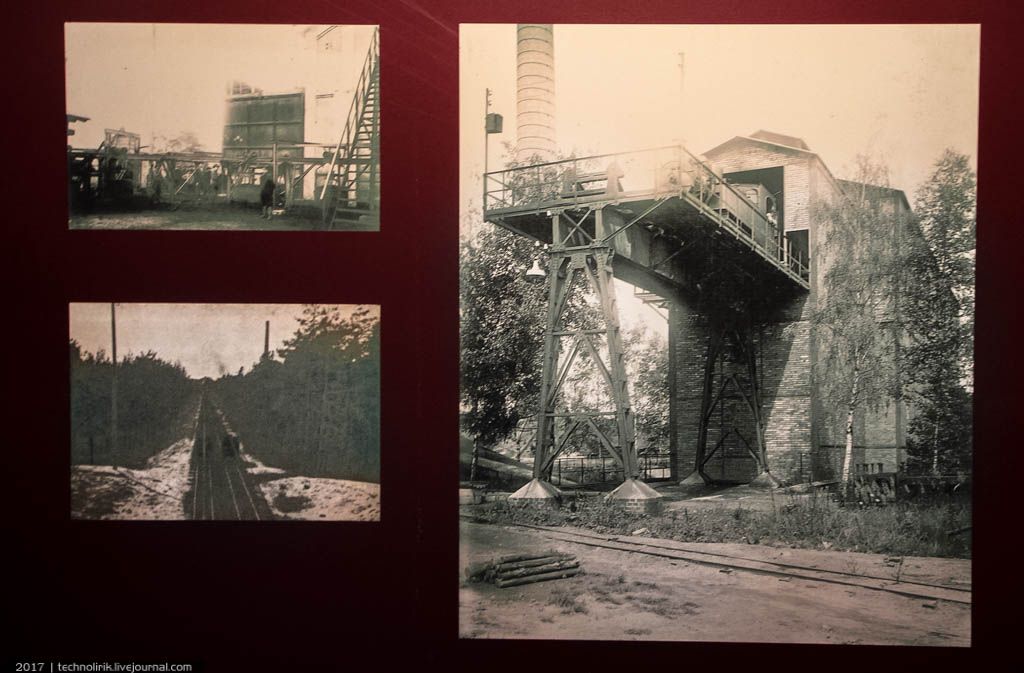

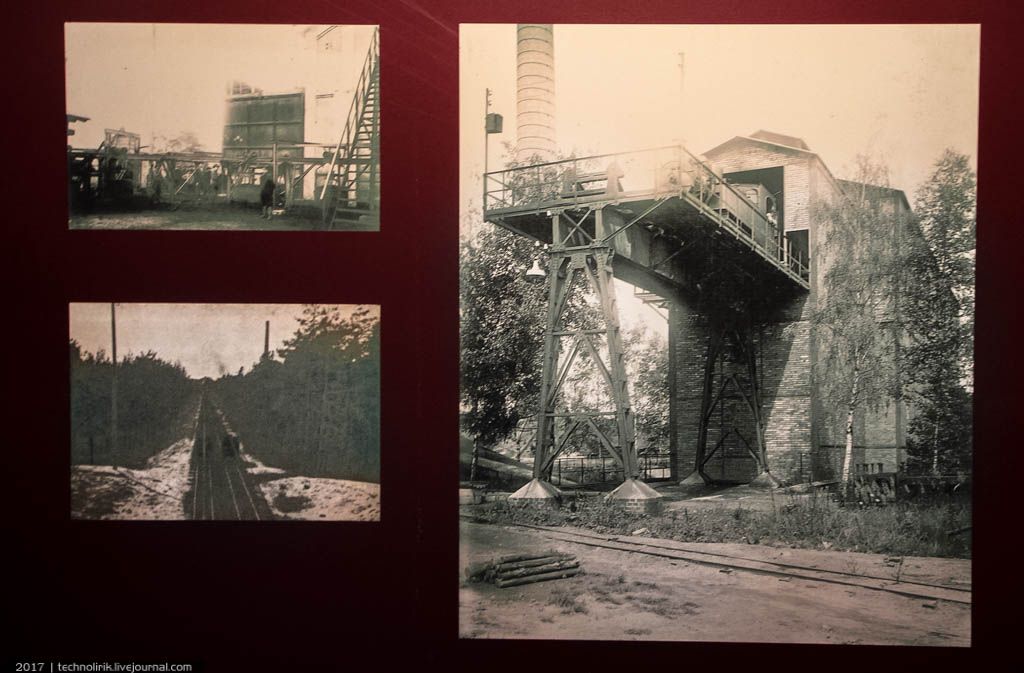

На историческом снимке видно, что изначально эстакада была гораздо короче. Но по мере увеличения масштабов производства удлинялись и угольные поезда, так что эстакаду пришлось удлинить.

15. Во внутреннем дворе фабрики выставлены различные образцы техники, используемой в угольной промышленности.

16. Цепной привод вагонеток, применявшийся в угольных шахтах. Работал по принципу фуникулера.

Это все рабочие образцы техники, за работой которых можно понаблюдать во время экскурсии.

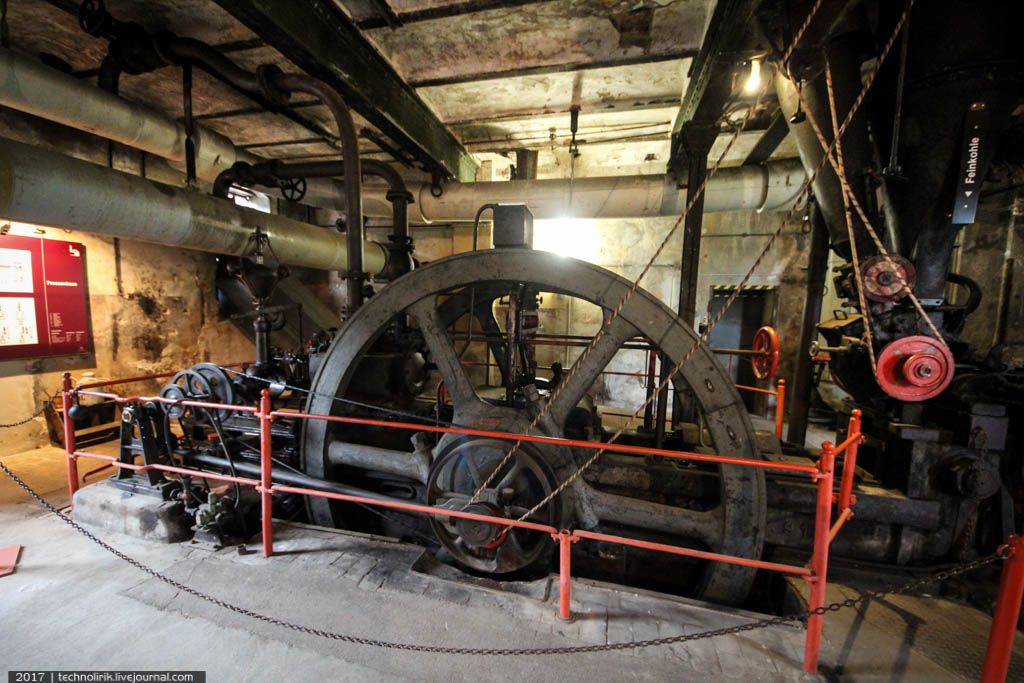

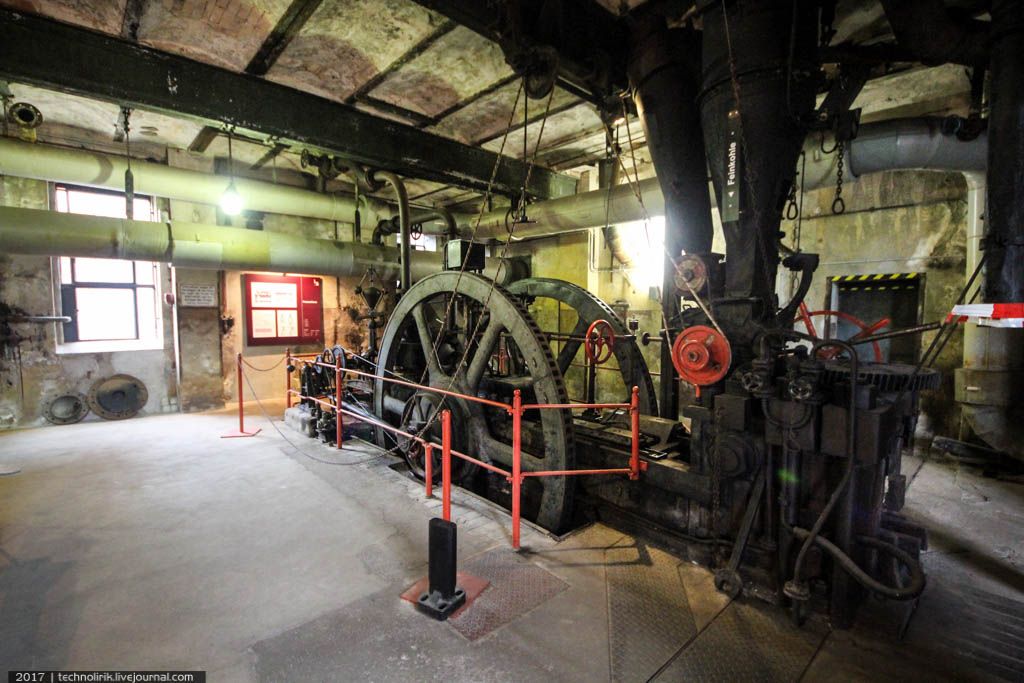

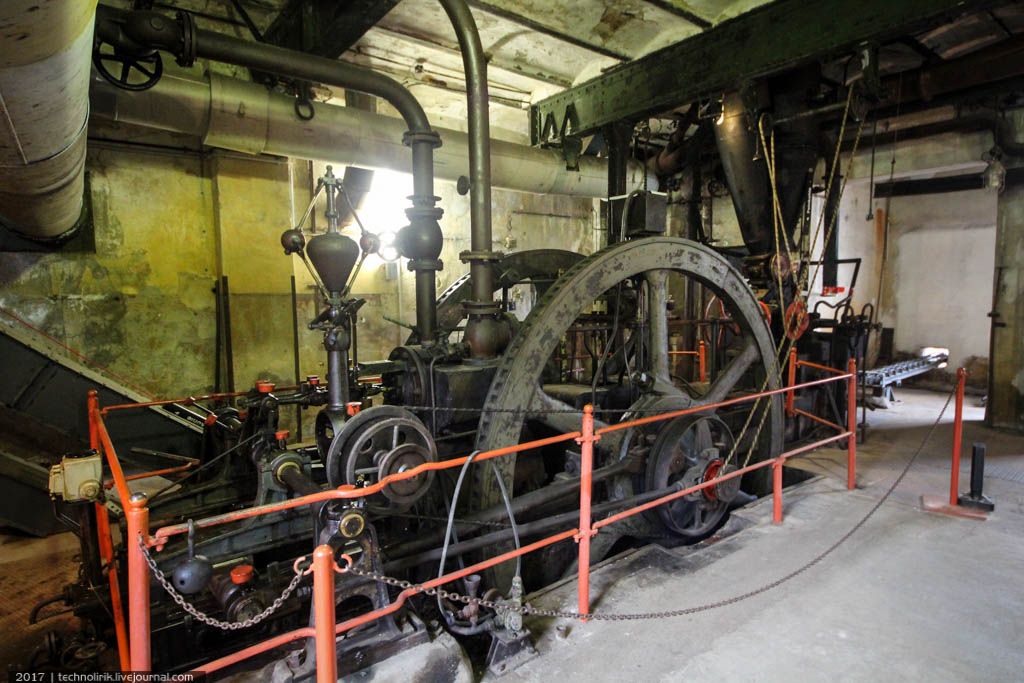

17. Паровая машина.

Она же в действии:

18. Начнем осмотр фабричных корпусов. Внутрь здания бывшей электростанции, к сожалению, не пускают. Судя по снимкам в сети, там сохранилась шикарная генераторная установка, произведенная в начале прошлого века фирмой AEG.

19. Пространство между различными корпусами по-своему живописно.

20. Когда-то на территории фабрики действовала своя узкоколейка, судя по вмурованным в бетон рельсам.

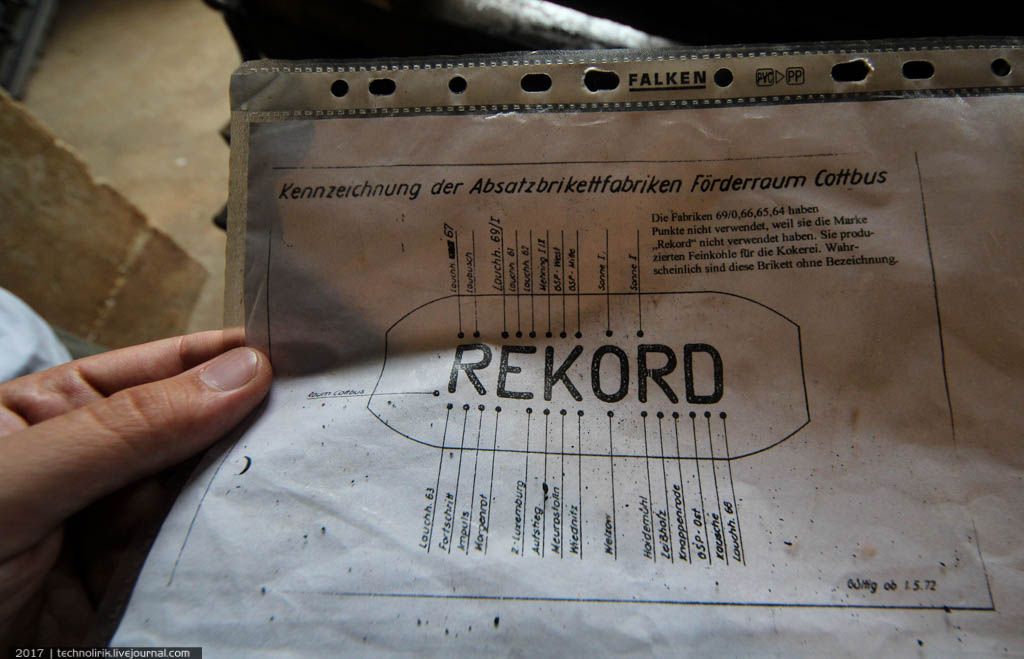

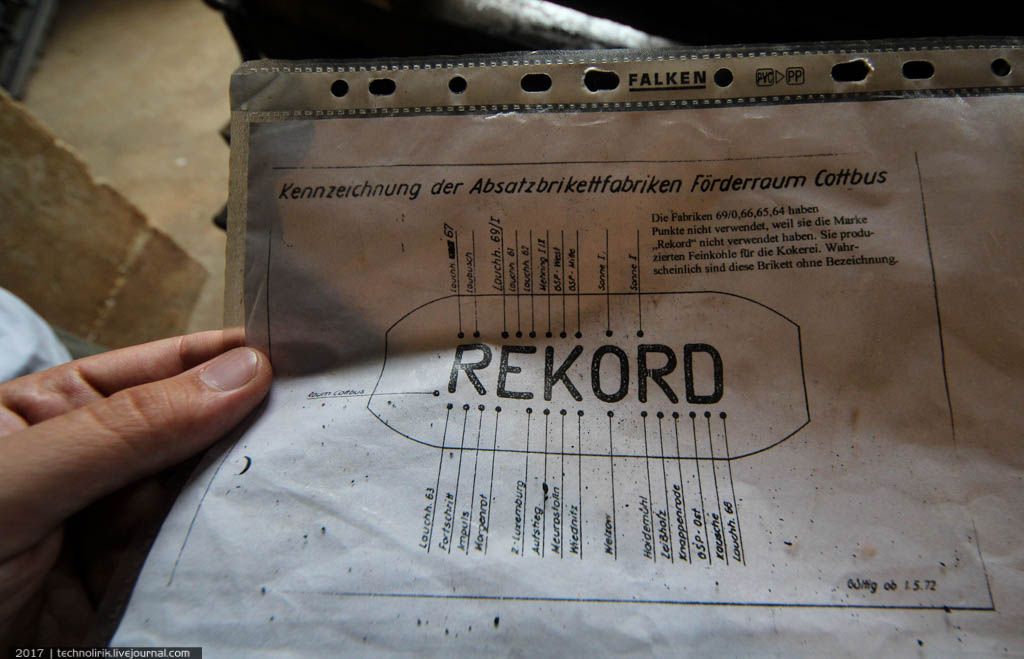

21. Вот так выглядел конечный продукт фабрики - угольный брикет. Все брикеты, произведенные на фабриках ГДР, с 1961 года маркировались надписью "Rekord". Угольный брикет представляет собой измельченный, просушенный и спрессованный уголь. Брикеты обладают гораздо более высокой энергоэффективностью, так как из них удален содержащийся в угле высокий процент воды.

22. Давайте теперь проследим путь угля в хронологической последовательности от доставки на фабрику до выхода из прессового цеха в виде брикетов. На снимке вы видите угольный бункер, куда по железнодорожной ветке доставляли бурый уголь с соседних карьеров.

23. Помимо самого бункера в этом здании находится также дробилка, осуществляющая дробление угля на мелкие фракции.

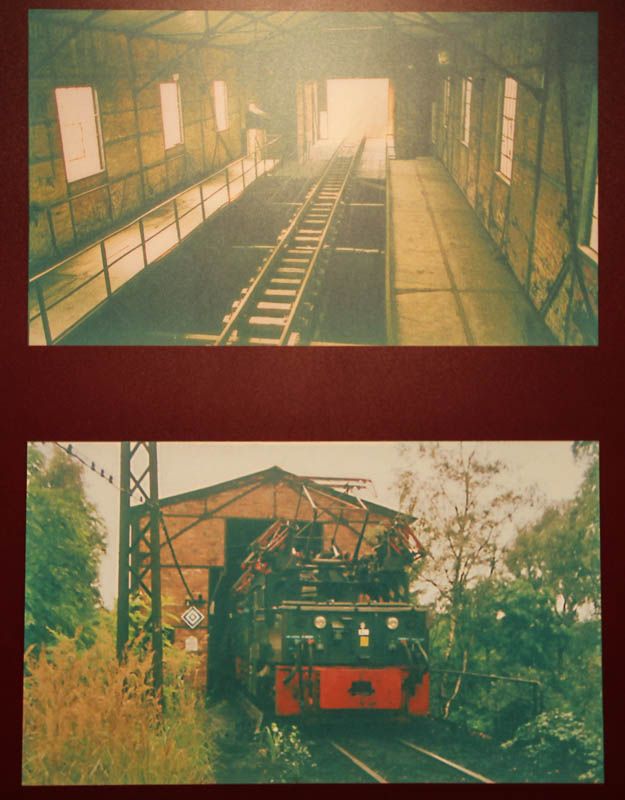

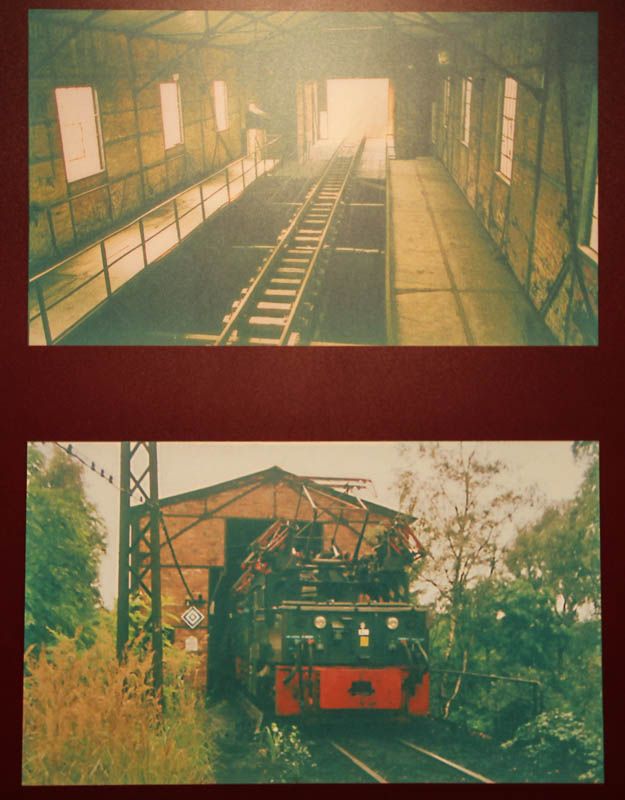

Так выглядит угольный бункер изнутри, на нижнем снимке запечатлен процесс доставки угля поездом во главе с, уже виденным нами в начале поста, карьерным локомотивом.

24. На фото резервуары угольного бункера, в которые засыпается привезенный поездом с карьера уголь.

25. Из этих резервуаров уголь попадает на транспортную ленту, предварительно пройдя через тарельчатый питатель с ножом. Тарелка медленно вращается и нож сбрасывает уголь на ленту. Производительность регулируется поворотом ножа.

26. Тарельчатый питатель вблизи.

27. Транспортная лента проходит под всеми резервуарами...

28. ... и заканчивается дробилкой.

На видео запечатлена работа дробилки:

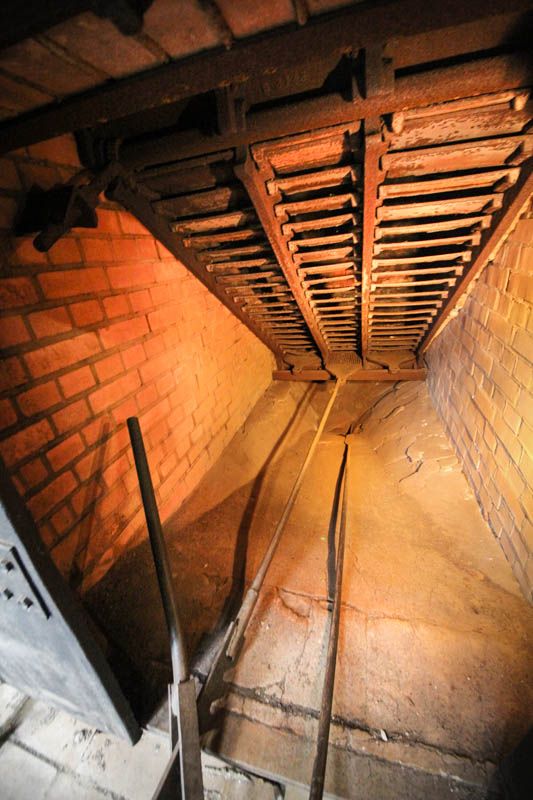

29. Типовые ГДР-овские электрощитки.

30. Это первая локация, где уголь проходит первичную подготовку к дальнейшей обработке.

31. Дальше уголь, прошедший первую стадию измельчения, двигается по транспортной ленте к угольной мельнице, где его ждет еще более тщательное измельчение, практически превращение в угольную пыль.

32. Перед тем, как последовать дальше по пути угля, заглянем в неотъемлемый элемент любой брикетной фабрики - котельную. Именно тут производился пар, приводящий в движение угольные прессы. Для работы котельной использовались более крупные фрагменты угля, оставшиеся после второй стадии измельчения. К ней мы еще вернемся, а пока заглянем внутрь котельной.

33. Слева на фото здание котельной, соединенное с трубой. В центре кадра какая-то конструкция, о назначении которой я могу только догадываться. Похоже на заслонку, которая по принципу гильотины блокирует подземный канал (в комментариях подсказывают, что заслонка называется шандорой).

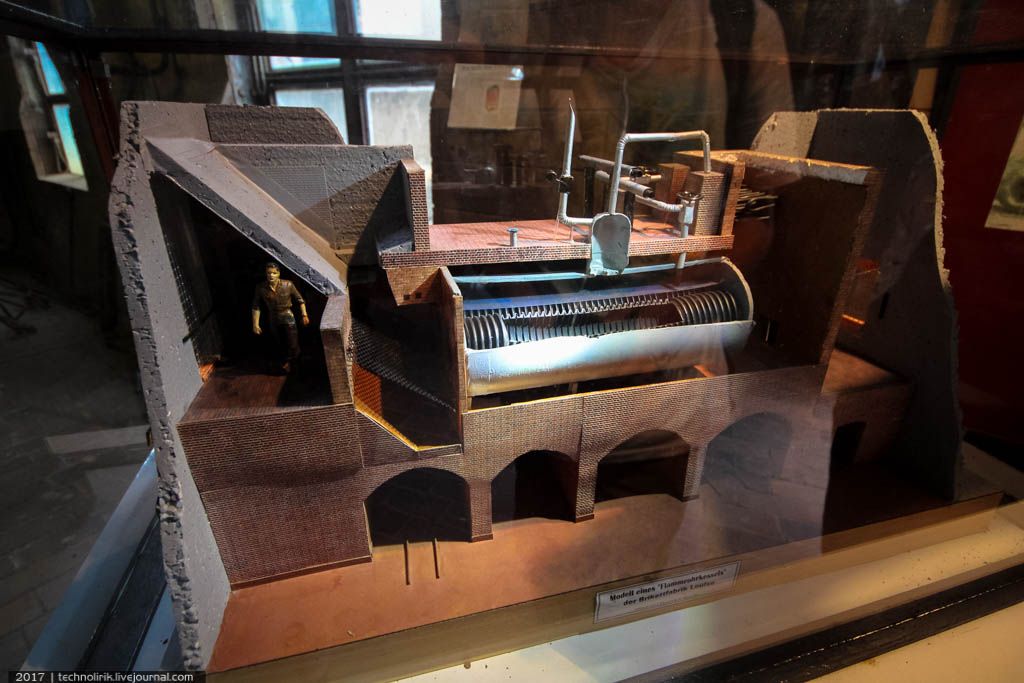

34. Зайдем внутрь котельной, она тут очень антуражная.

35. Эстетика индустриальной эпохи во всей красе.

36. Чугунные балки, составляющие каркас здания, имеют интересную конструкцию.

37. Форточки для извлечения сажи с обратной стороны котлов.

38. Табличка производителя чугунных форточек выполнена согласно законам эстетики своего времени.

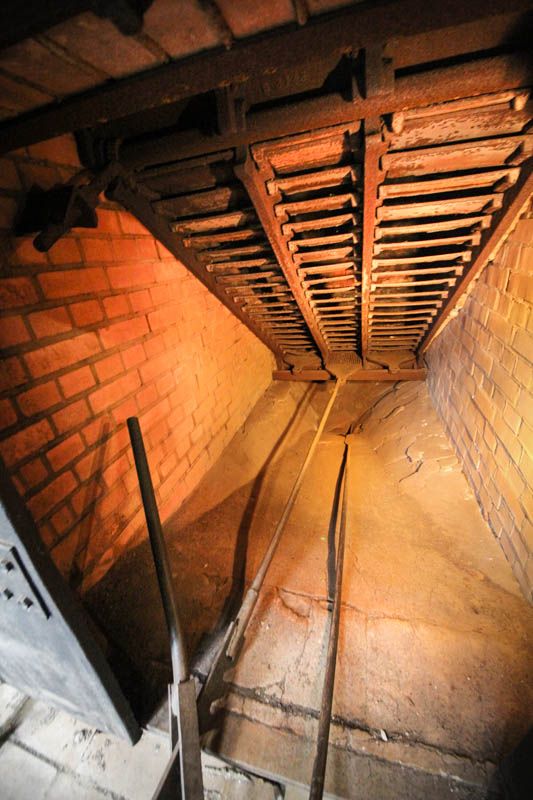

39. Камера, куда оседают продукты сгорания угля в топках.

40. Сохранившаяся старая вывеска с правилами для рабочего персонала. Судя по шрифту, вывеска довоенная.

41. Строгая, но гармоничная индустриальная эстетика прошлого века.

42. Между котлами.

43. Так выглядят котлы с лицевой стороны.

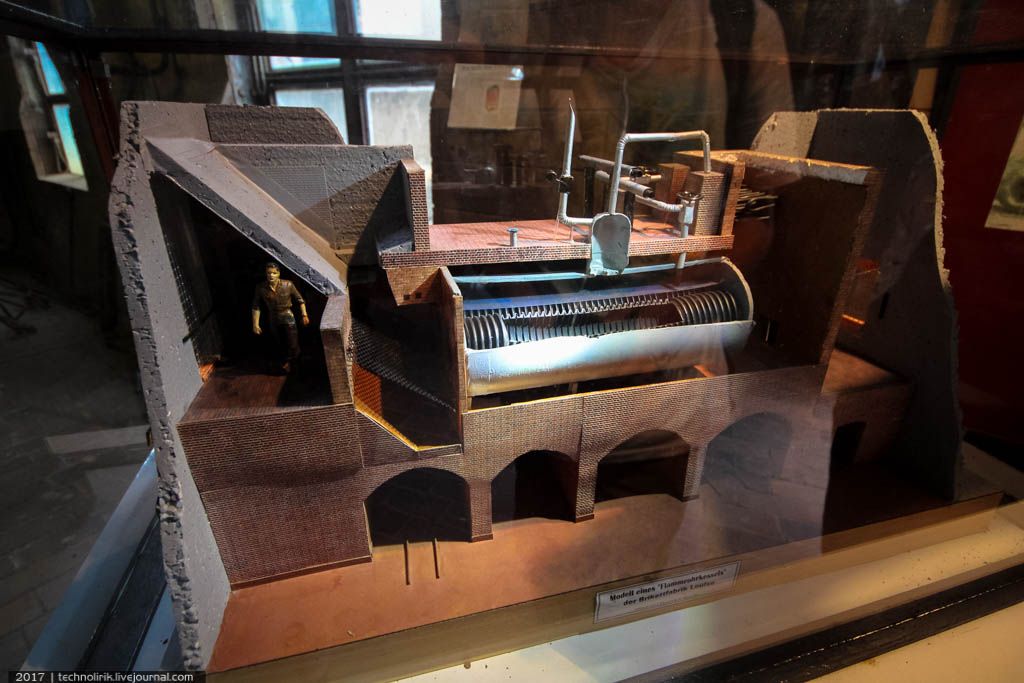

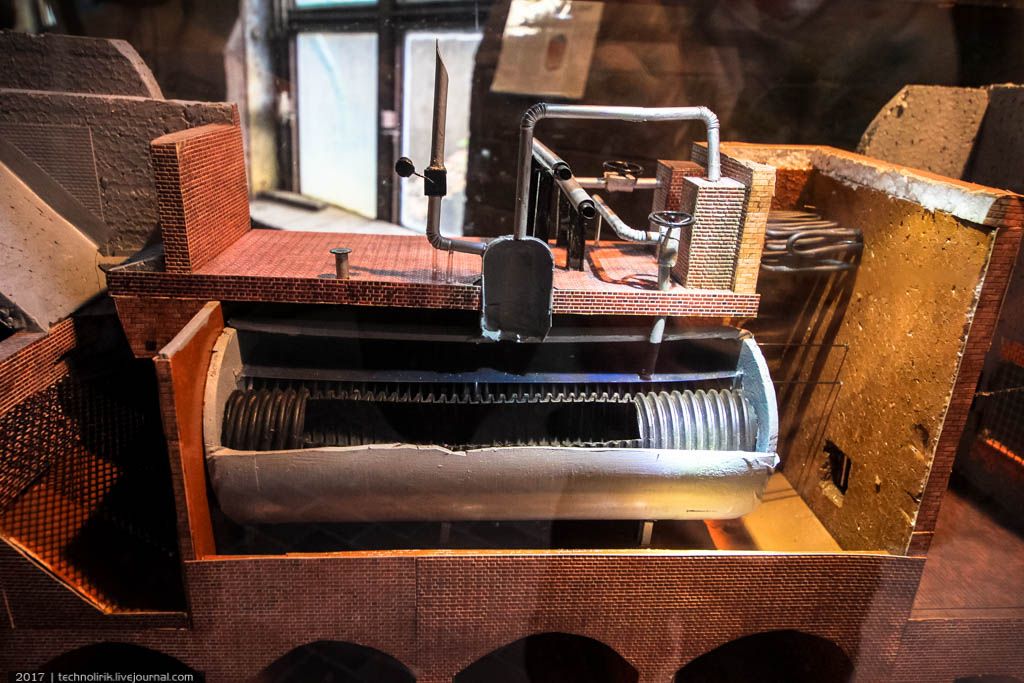

44. Модель котельной в разрезе.

45. Крупным планом.

46. Покидаем котельную и продолжаем нашу прогулку по производственным корпусам.

47. Из примечательного на заводской территории - парочка микробункеров, предназначенных для защиты от бомбардировок. Еще один такой же бункер видно на снимке 02.

48. Эти бункера были установлены на территории фабрики в военное время для защиты персонала во время воздушных налетов. Каждый такой бункерок мог вместить одного-двух человек, но в связи с высокой автоматизацией производства, персонала на фабрике было немного, так что парочки бункеров хватало.

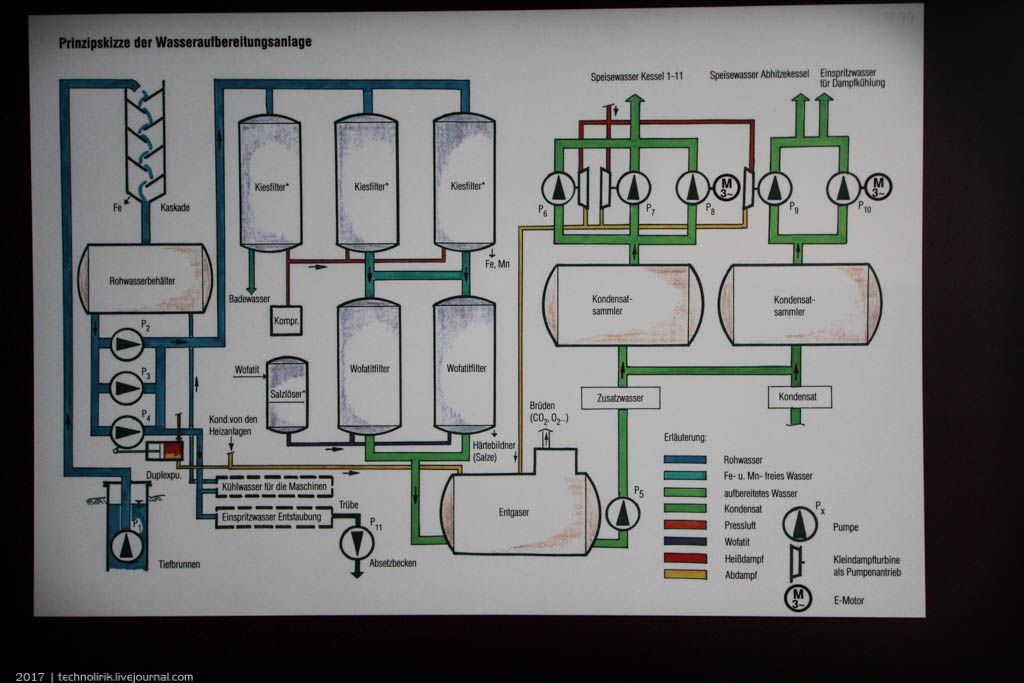

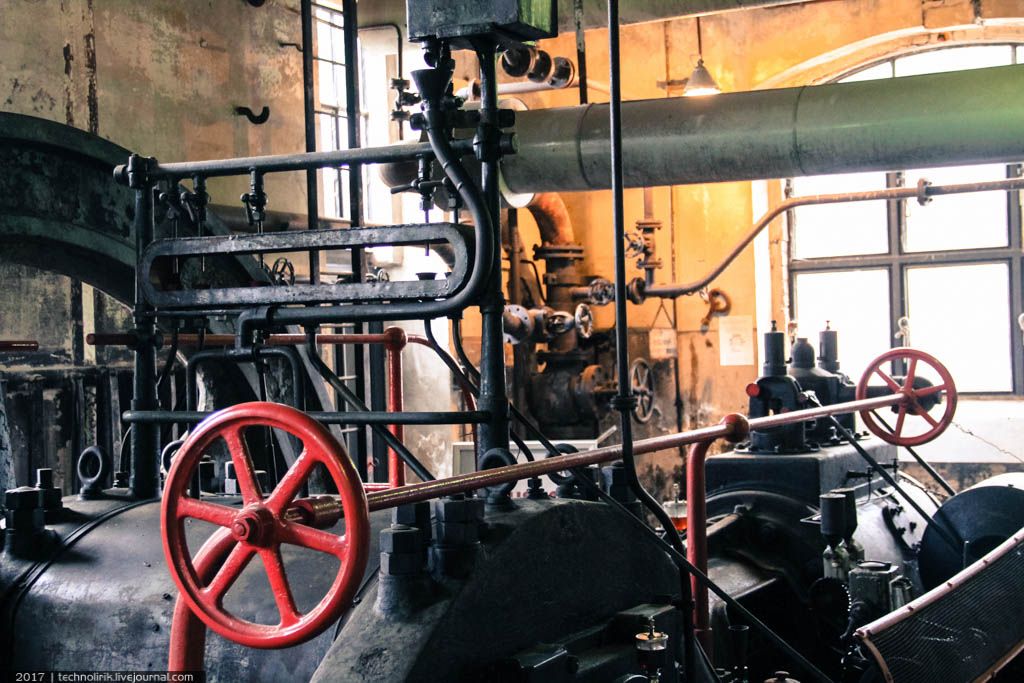

49. Дальше мы перемещаемся в цех подготовки воды. Вода на производстве брикетов играла важнейшую роль, так как являлась главным носителем энергии - пар, сгенерированный в котельной приводил в движение паровые прессы, спрессовывающие из угольной пыли брикеты. Для того, чтобы в системе водоснабжения не образовывался налет, вода подвергалась предварительной подготовке, в ходе которой содержащийся в воде кальций, главный виновник накипи на трубах, заменялся натрием.

50. Для подготовки воды на фабрике был выделен целый цех, который вы видите на этих снимках.

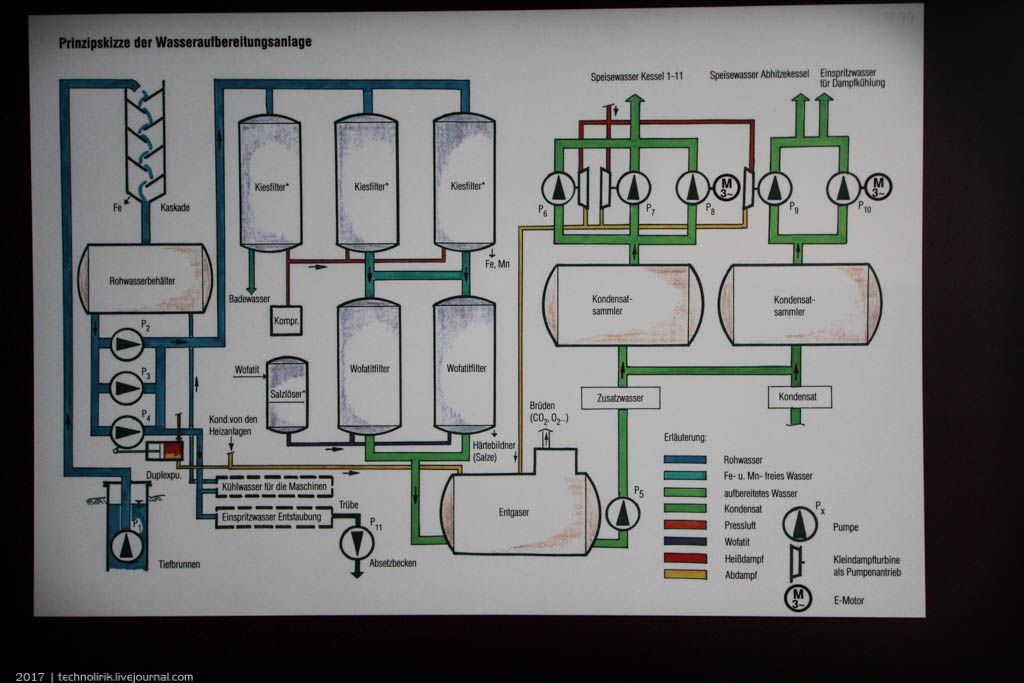

51. Схема подготовки воды. Вода, поступающая в цех из колодца, проходила несколько стадий подготовки, сперва минуя песочные фильтры, затем фильтры ионного обмена, в которых из воды удалялся кальций, после чего вода подавалась на следующую ступень очистки, где из нее удалялись растворенные в ней газы. После этого подготовленная вода подавалась в котлы и в систему охлаждения пара.

52. Водопроводная система в цеху занимает несколько уровней, включая подземный.

53. Трубы, вентили, резервуары. Красочный техноген, который мы с вами так любим.

54.

55. Ветхость оборудования только подчеркивает фактурность локации. Но главная красота ждет нас впереди.

56.

57. Перемещаемся в цех, в котором доставленный по транспортной ленте уголь из бункера, подвергался измельчению на мелкие фракции.

58. Процесс измельчения угля совершался в центробежных мельницах, которые вы видите на этих снимках. На выходе мельницы выдавали уголь, измельченный на фракции не крупнее 6 миллиметров.

59. Вот так выглядит центробежная мельница вблизи. Всего на фабрике их две.

В ходе экскурсии можно увидеть работу оборудования в действии.

60. После обработки измельченный уголь на транспортной ленте покидал цех и перемещался в следующий корпус - сушильный.

61. Транспортный конвейер внутри.

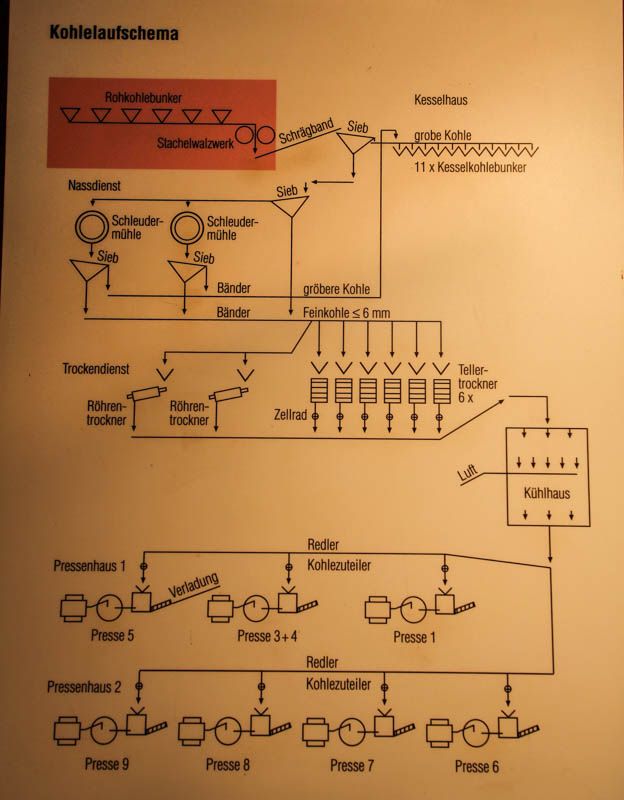

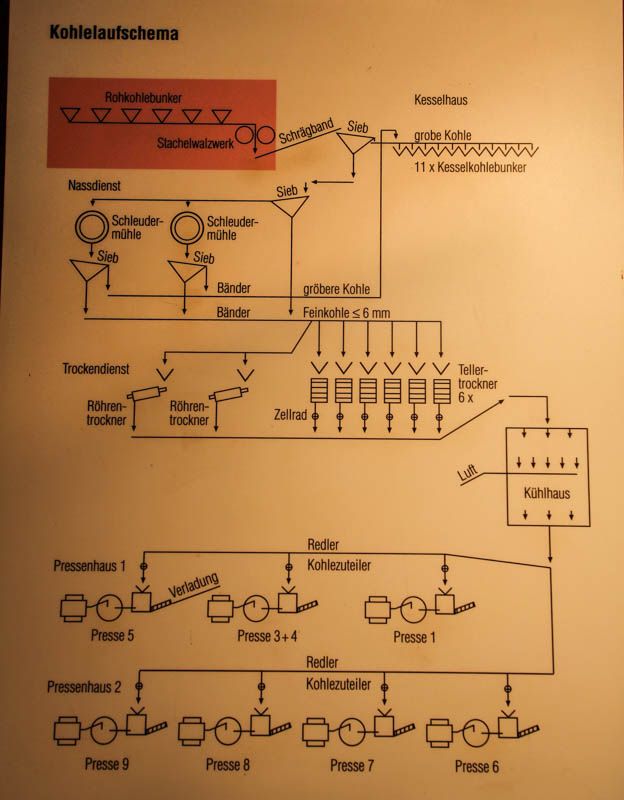

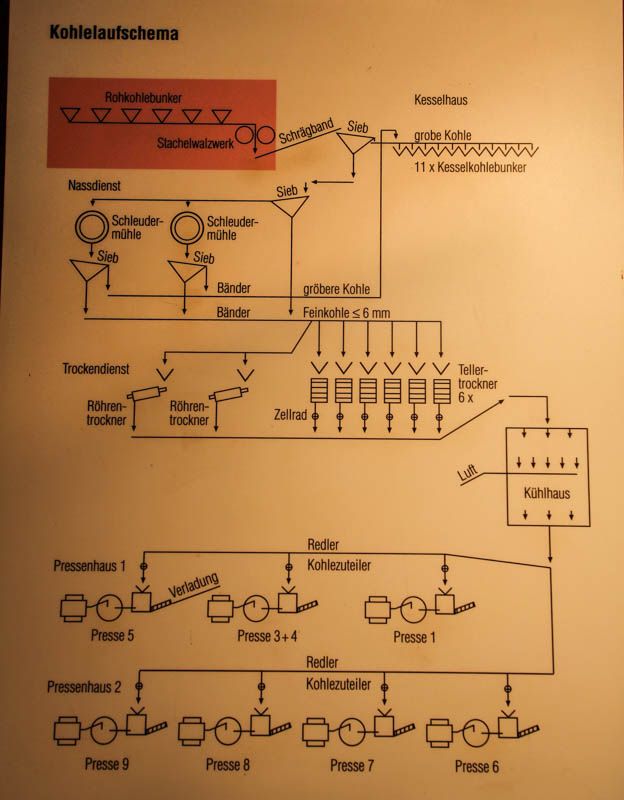

Давайте посмотрим на производственную схему, на которой отображены все стадии превращения бурого угля в угольные брикеты. Красным наверху выделен угольный бункер, который заполнялся сырой породой, доставленной по железной дороге, из которого порода попадала в дробилку, где происходило ее первичное измельчение. После дробилки уголь пропускался через решето, которое отсортировывало крупные фрагменты, идущие на отопление котельной - мелкие шли дальше на переработку в центробежные мельницы (Schleuder-mühle). Эти процессы я вам показал в первой половине поста.

После центробежных мельниц порода снова пропускалась через сито, которое разделяло измельченный уголь на два потока - один поток с фракциями больше 6 мм шел по транспортной ленте в котельную, а второй поток измельченного до нужной кондиции угля транспортировался к сушилкам. Всего на предприятии было восемь сушилок, шесть так называемых тарельчатых (Tellertrockner) и две трубчатые (Röhrentrockner), которые нам в ходе экскурсии не показали, видимо, они не особо интересные, в отличии от тарельчатых.

62. Так выглядят тарельчатые паровые сушилки снаружи. Примечательно, что все они оригинальные, установленные на фабрике в конце 19-го - начале 20-го века.

63. Выглядит оборудование впечатляюще и отдает немного техногенным ретрофутуризмом. В середине прошлого века среди таких декораций вполне можно было снимать фантастические фильмы того времени.

64. Для демонстрации принципа работы тарельчатых сушилок в одной из них прорезали окошко, чтобы можно было заглянуть внутрь сушилки и увидеть ее устройство.

65. Принцип работы тарельчатых сушилок прост. Каждая такая сушилка имеет внутри около двадцати дисков-тарелок, нанизанных параллельно на центральную ось. Ось вращается, приводя в движение специальные грабли, перемещающиеся по поверхности тарелок и захватывающие с собой измельченную угольную массу. Эта масса подается сперва на верхний уровень и проходит по несколько оборотов на каждой тарелке, постепенно перемещаясь на нижние уровни. При этом температура внутри сушилки составляет 70°C, нагрев происходит паром. Таким образом угольная масса, проходя все уровни сушилки, теряет содержащуюся в ней воду, процент которой после сушки снижается с 60% до 20%.

66. Ядра, которые принимают участие в процессе сушки. Их помещают внутрь сушилок на тарелки и они перемещаются вместе с угольным порошком, разбивая комки угля на тарелках.

67. Так выглядят "грабли", вращающиеся вокруг центральной оси и перемещающие угольную массу на нижние уровни.

68. Крупным планом.

И, конечно же, это оборудование тоже можно увидеть в работе во время экскурсии. Потрясающий музей!

69. Пройдя все уровни сушки и расставшись с 40% влаги, угольный порошок при помощи шнекового транспортера отправляется дальше к финальному этапу производства - в прессовальный цех.

Работу шнекового транспортера также можно увидеть в ходе экскурсии.

70. Очень фактурная локация!

Исторический снимок работника, занимающегося техническим обслуживанием сушилки.

Посмотрим еще раз на схему производственных процессов на фабрике. После сушки угольный порошок попадает в охладительное помещение (Kühlhaus), где его температура охлаждается с 70°C до 45°C. Достигается это сбрасыванием порошка с высоты через охлаждаемый потоком воздуха канал. Как это выглядит в жизни, нам не показали, в программу экскурсии охладительный цех не входил. Дальше охлажденный угольный порошок через систему распределения подается прямиком на восемь прессов, где из него формируются брикеты.

Давайте еще раз глянем на снимок фабрики, чтобы понять где, что и как происходит. Уголь начинает свой путь по фабрике с угольного бункера (3), откуда он перемещается к центробежным мельницам для измельчения (2). После чего крупные фракции его отправляются на растопку котельной (4) а мелкие транспортируются на просушку (5), откуда перемещаются в охладительный цех (7) и к прессам (6), где формируется готовый продукт.

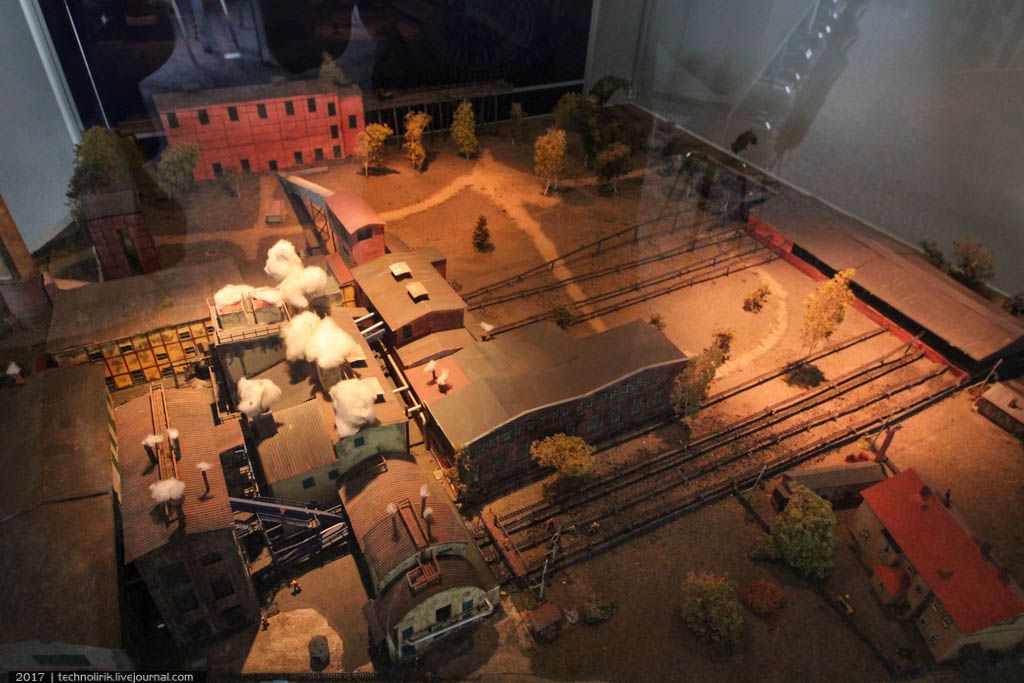

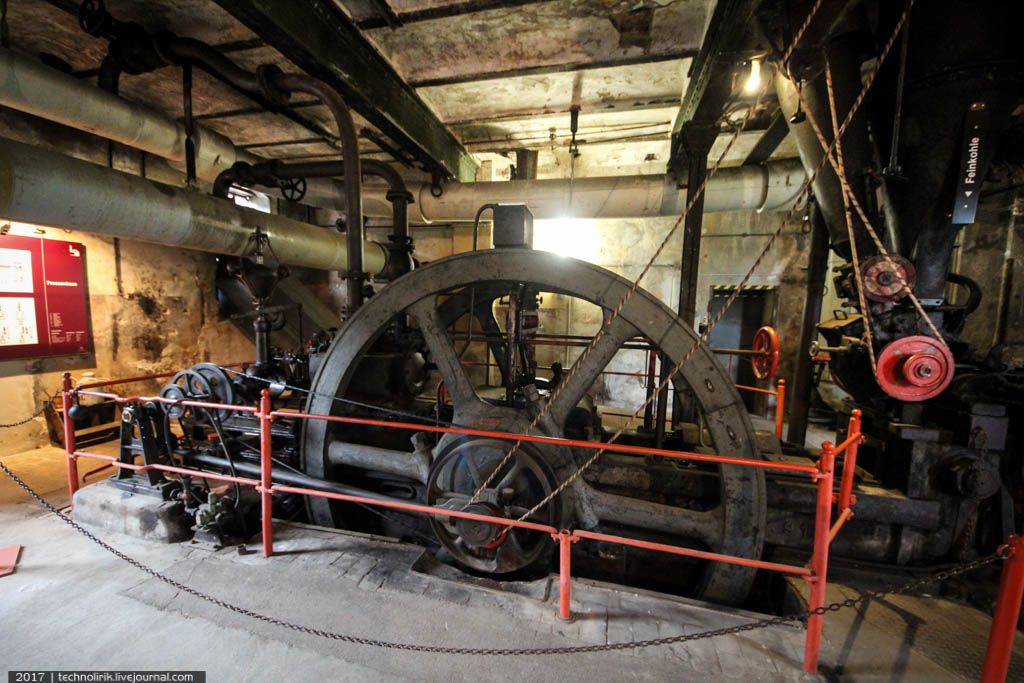

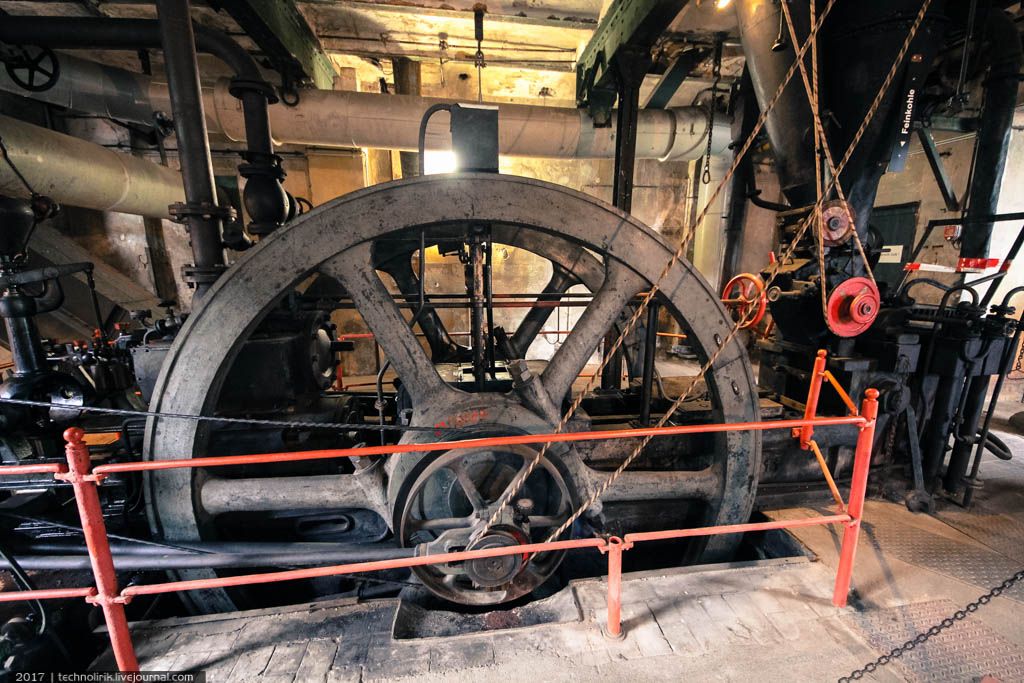

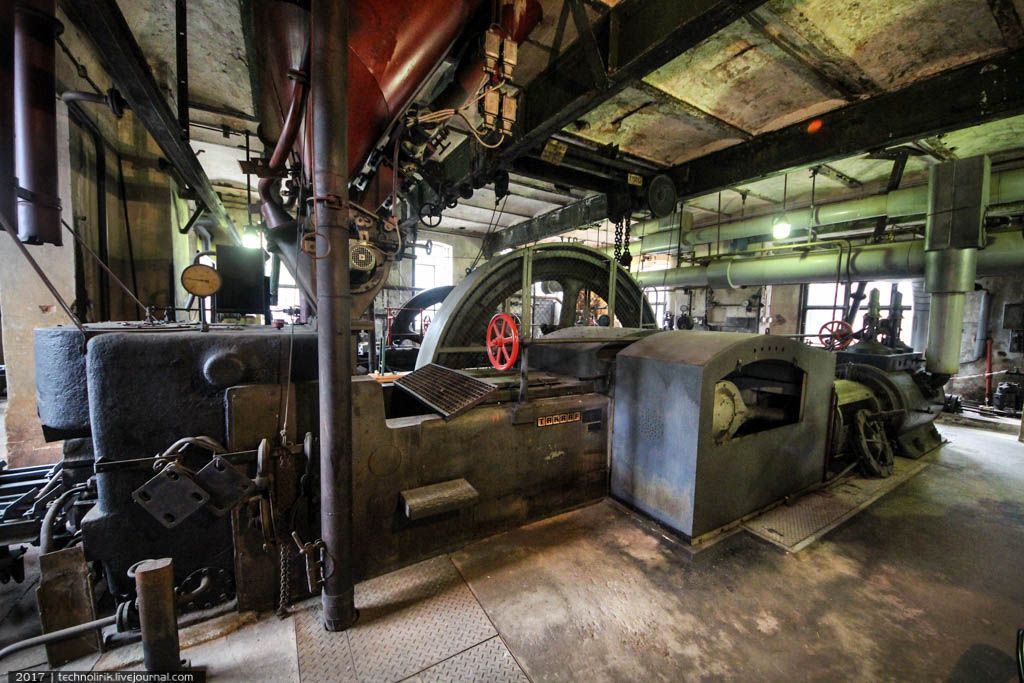

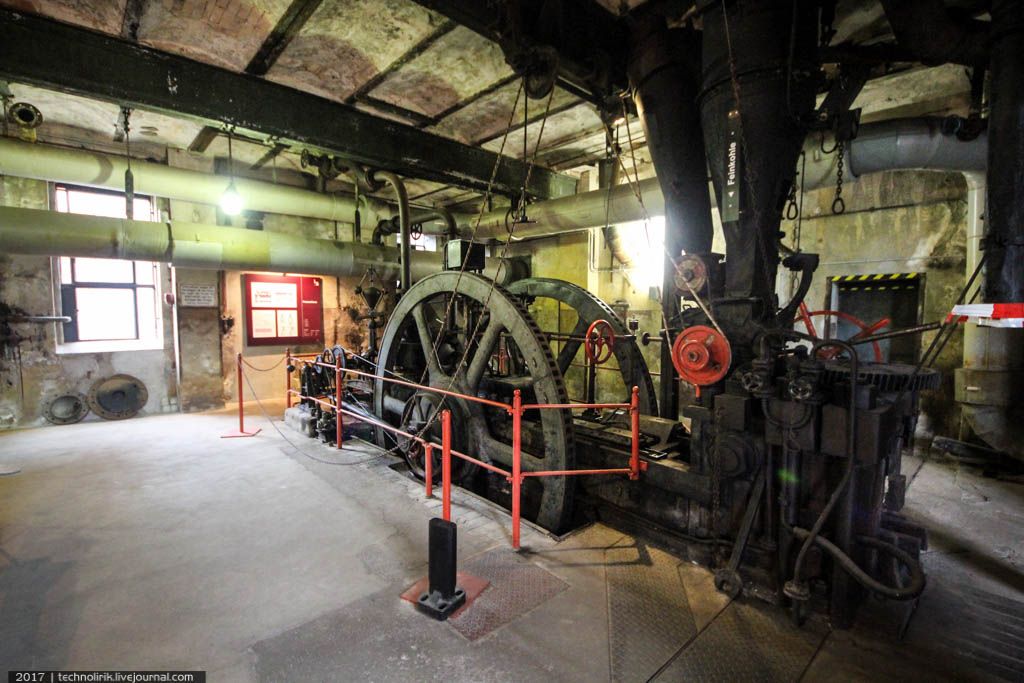

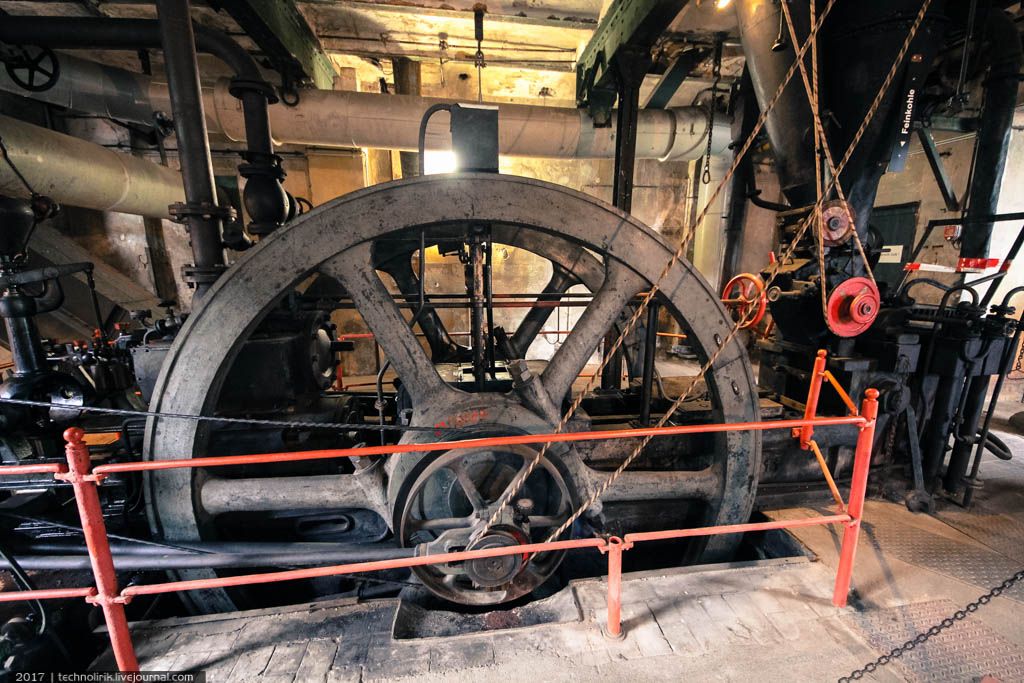

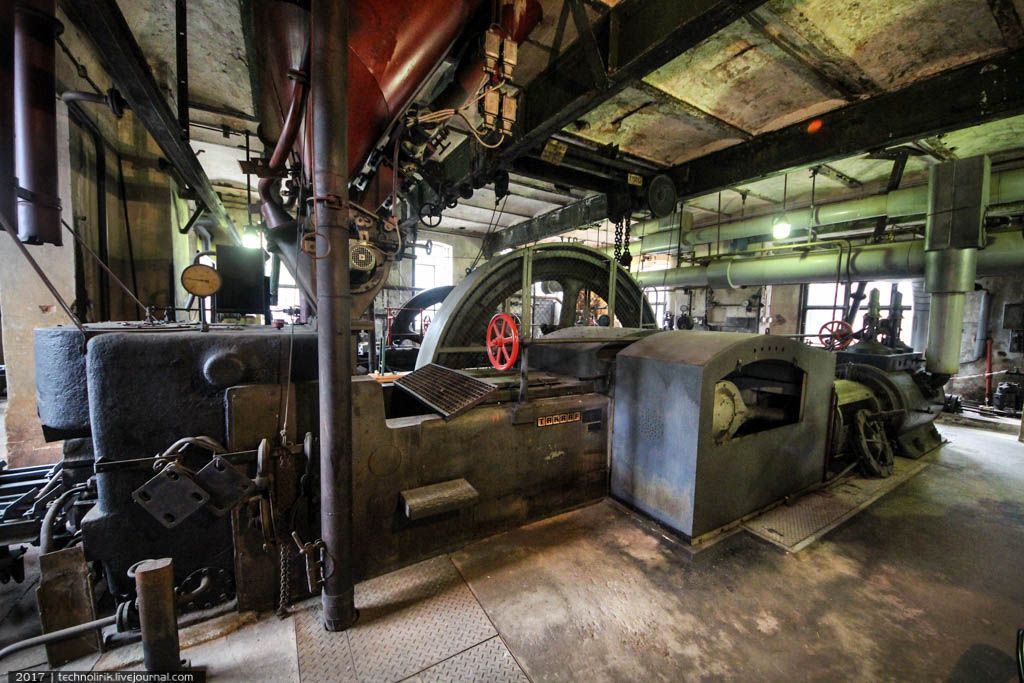

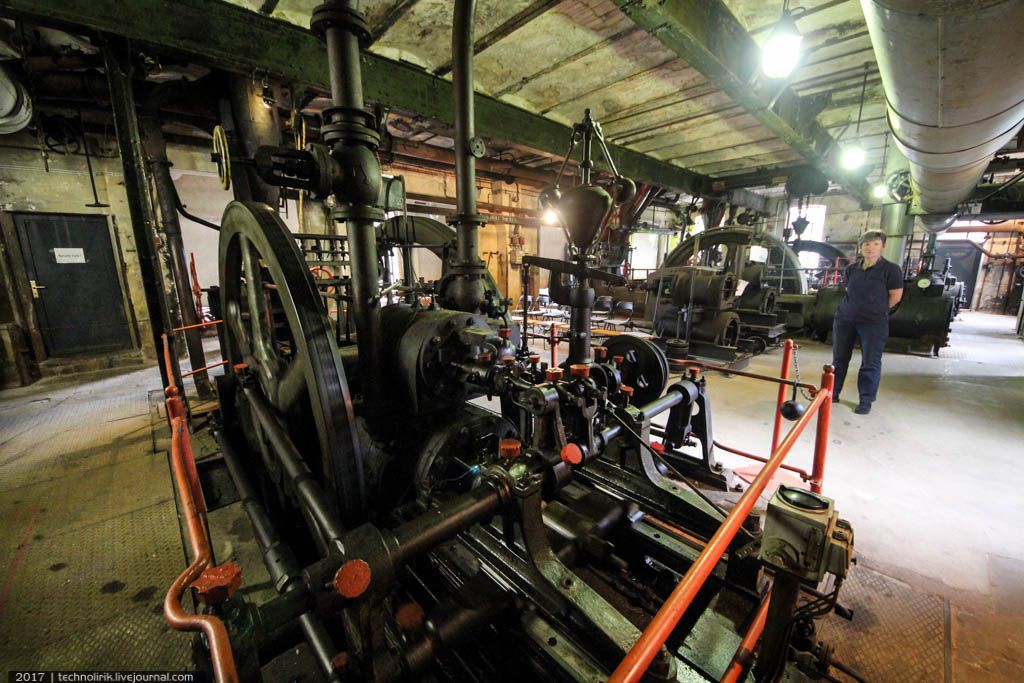

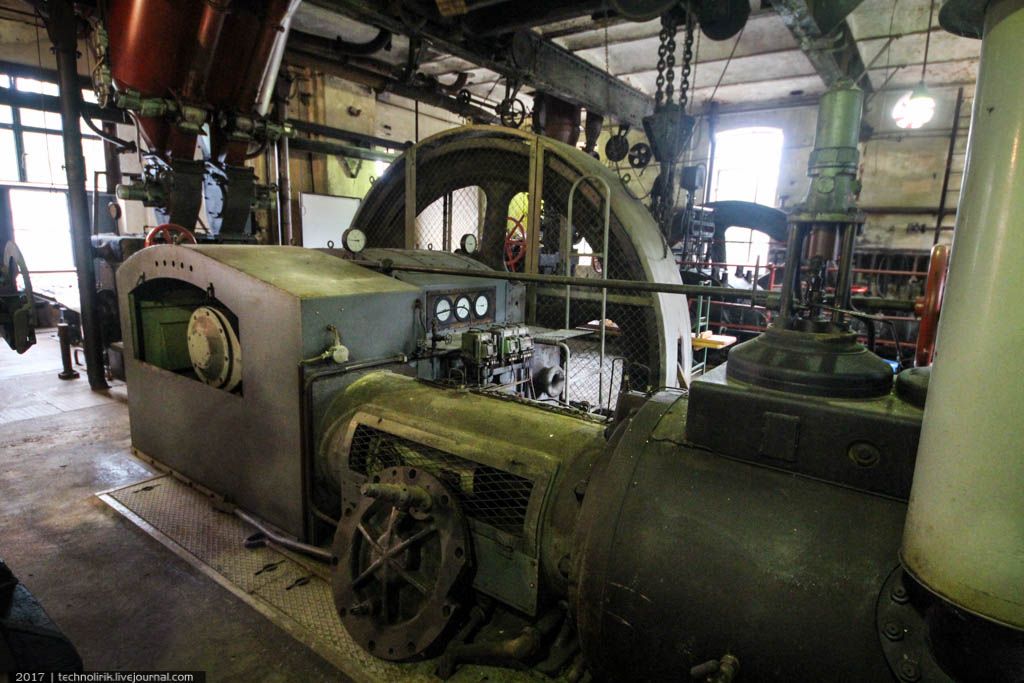

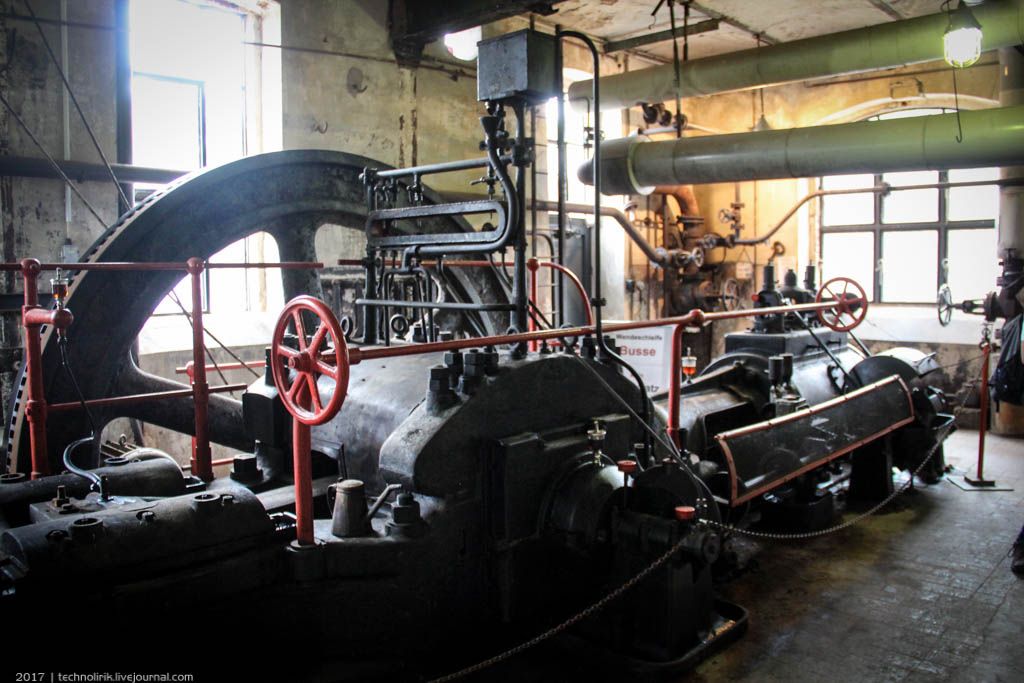

71. Последняя треть поста будет посвящена самой потрясающей локации фабрики - прессовальному цеху.

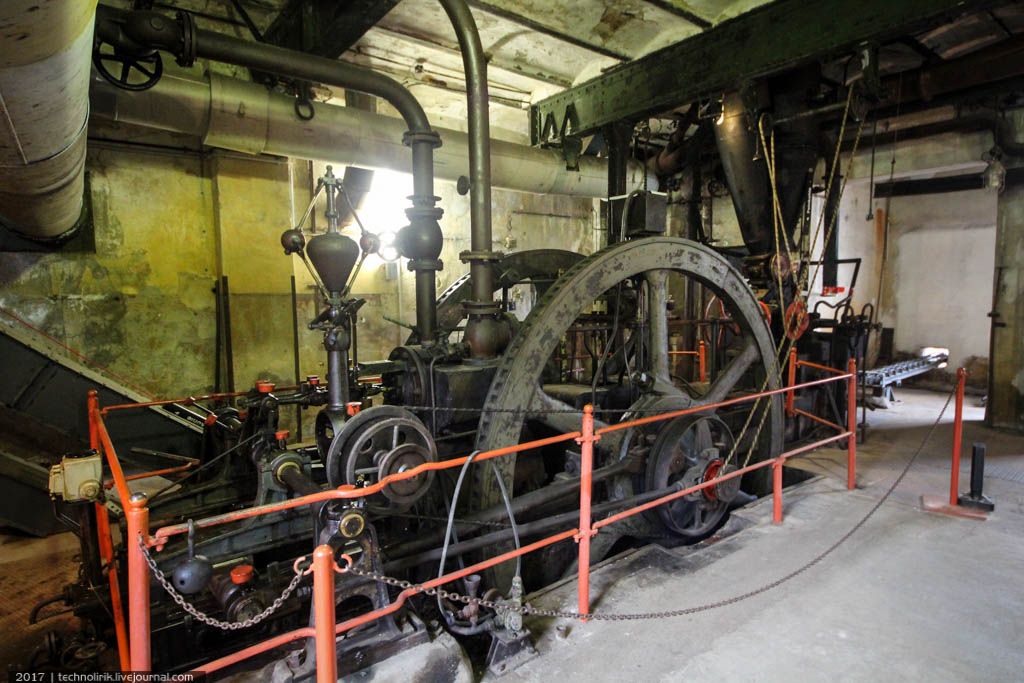

72. Где еще вы увидите оригинальные паровые прессы 1892 года выпуска? Звучит фантастически, но эти прессы работали без перерыва с 1892 по 1991 годы!

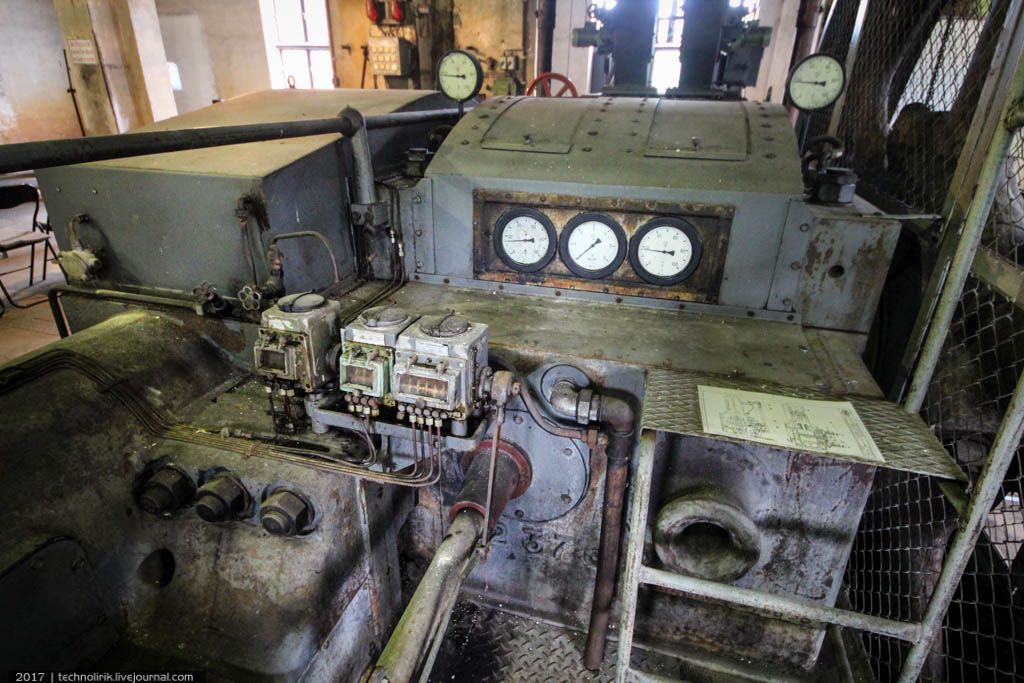

73. Вы только посмотрите, какая красота!

74. "Бедность - лучший хранитель старины" - сказала нам экскурсовод. Я очень хорошо запомнил эту фразу. Если бы ГДР не была бедным государством, все эти древние прессы давно бы заменили современным оборудованием еще в 1960-е, как это случилось в западной Германии. В те годы не было понятия исторической ценности индустриального оборудования или индустриальной архитектуры, поэтому на западе все старое безжалостно сносили и распиливали, заменяя его новым. А в ГДР банально не было денег на обновление производственных активов, поэтому до самого конца существования "демократической республики" в ней производили на оборудовании из прошлого века.

75. А когда Германия объединилась и в 1990-е годы уже пришло понимание ценности индустриального наследия, оказалось, что Восточная Германия - просто кладезь подобных заводов и фабрик, в которых за послевоенный период истории совершенно ничего не менялось. Поэтому большинство самых потрясающих индустриальных музеев Германии находится на востоке.

76. Вернемся к производственному процессу. На этом снимке вы видите распределитель, по которому измельченный и высушенный угольный порошок подавался в прессовальную камеру.

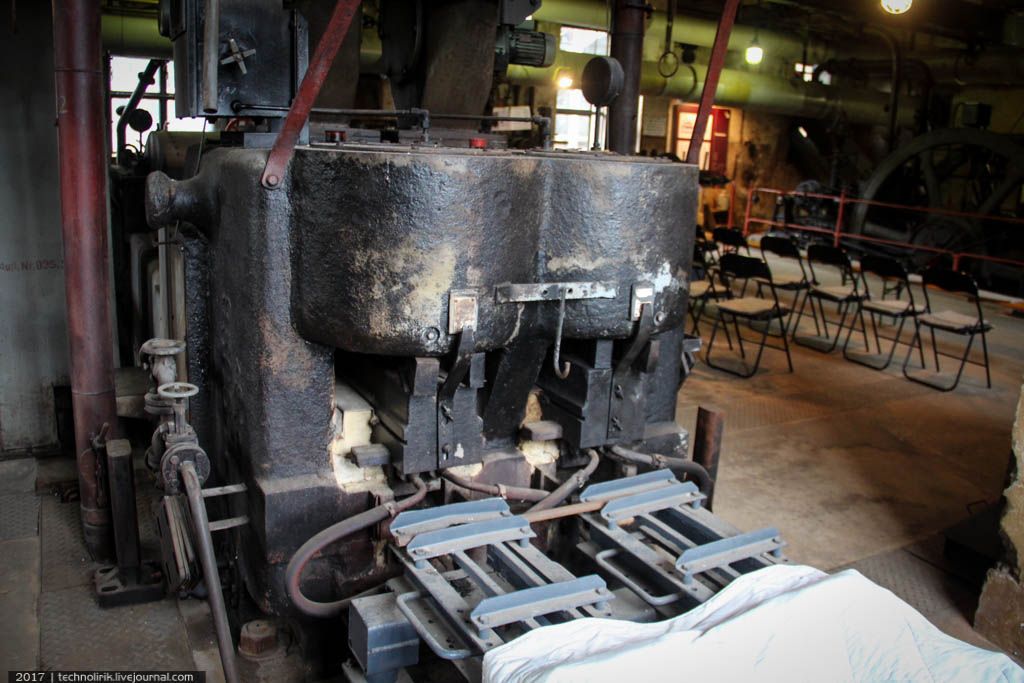

77. А вот так выглядит сменная матрица пресса, внутри которой из угольной пыли под давлением пресса формировались брикеты.

78. Крупнее.

79. Прессовальная насадка с маркировкой Rekord, которой с 1961 года стали помечать продукцию брикетных фабрик ГДР.

80. Примечательно, что восточногерманские брикеты помимо маркировки Rekord имели также зашифрованное обозначение, указывающее на фабрику, где брикет был произведен. Вот расшифровка с обозначением маркировки брикетных фабрик региона Котбус.

81. Готовая продукция фабрики - те самые брикеты, которыми отапливалась большая часть домашних хозяйств в ГДР.

Наверное, вы уже догадались, что во время экскурсии работу парового пресса вам тоже покажут во всех деталях! Невероятно!

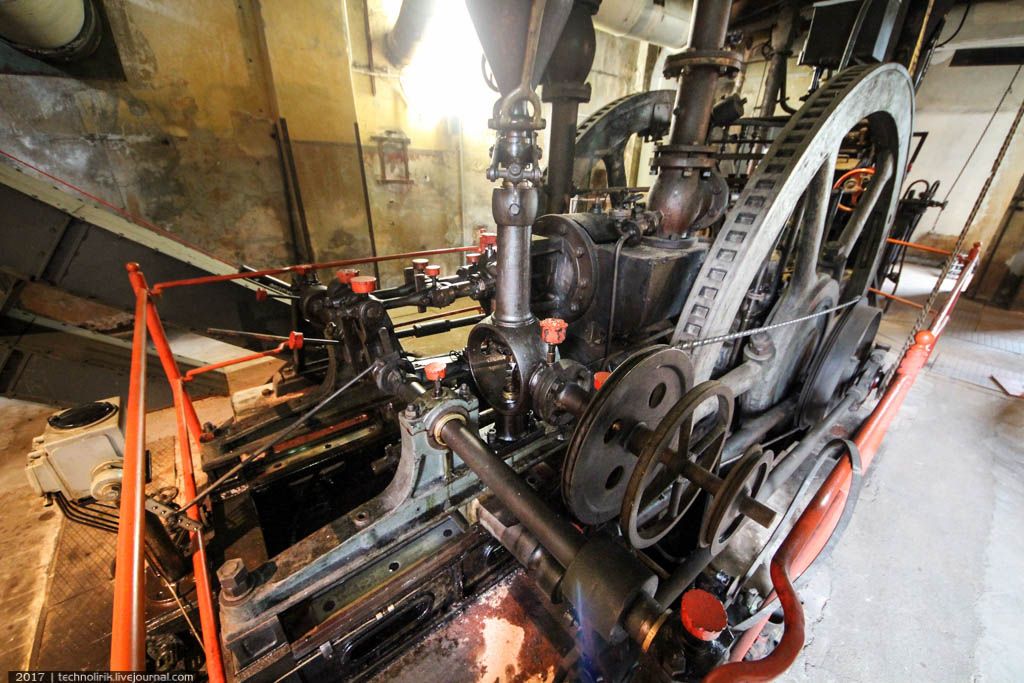

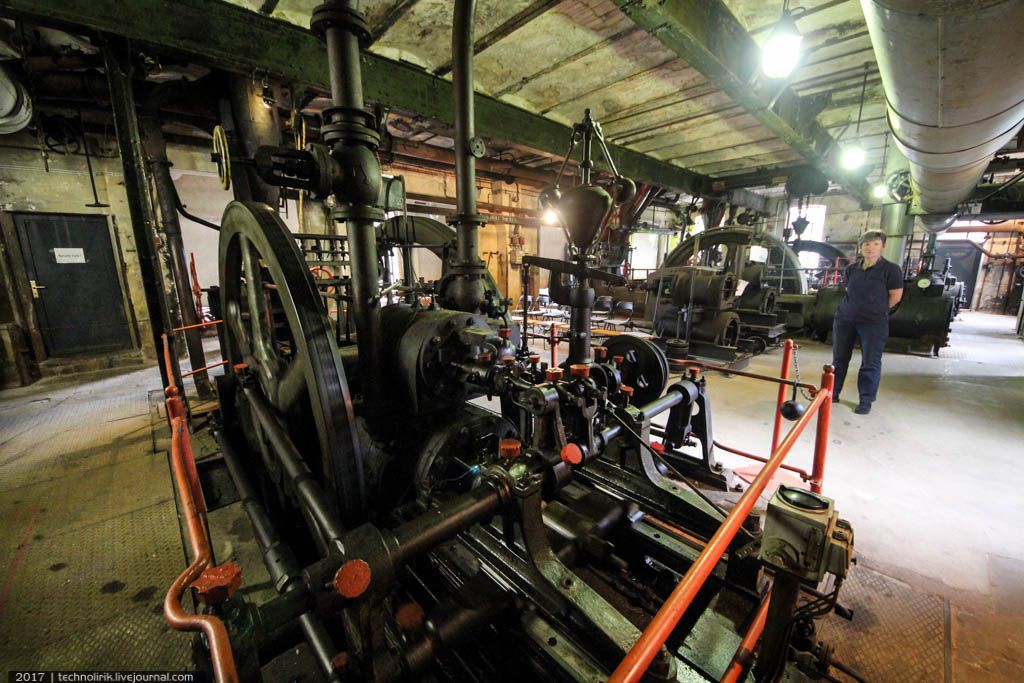

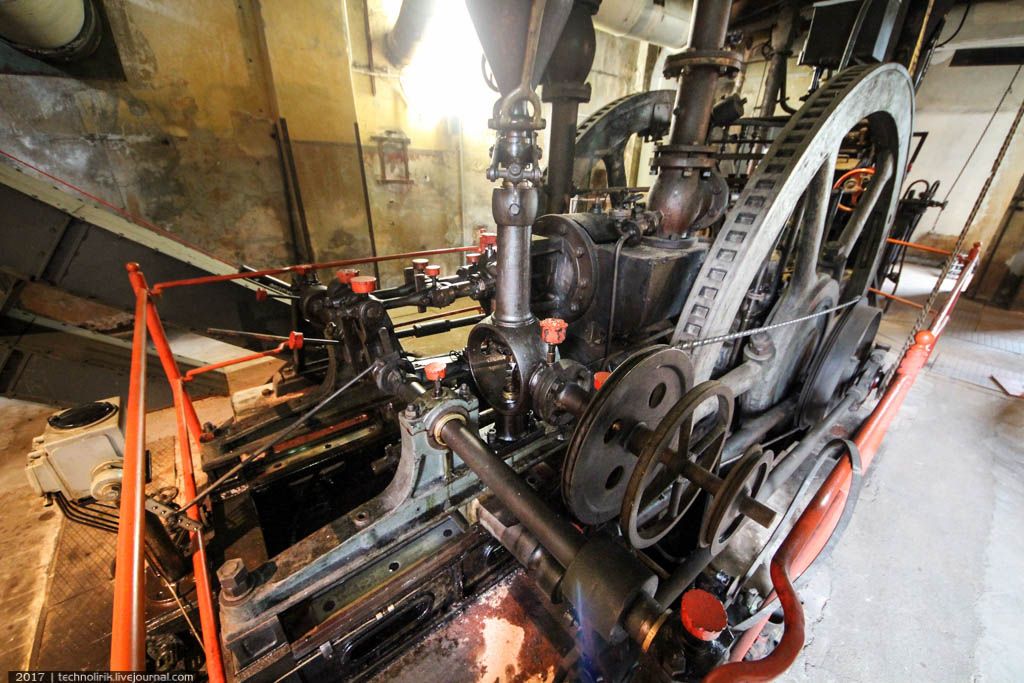

82. Паровой пресс представляет собой по сути паровую машину, только наоборот. Если в паровой машине энергия пара преобразует возвратно-поступательное движение поршня во вращательное, то в паровом прессе вращательное движение вала преобразуется обратно в возвратно-поступательное движение штока поршня, соединенного с прессовальной матрицей.

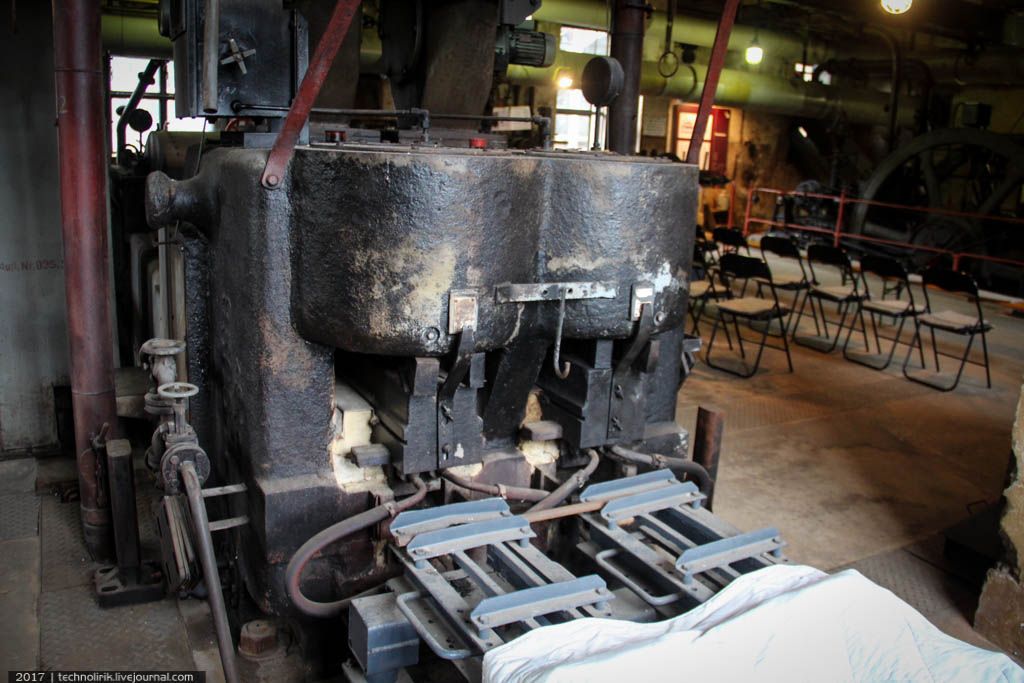

83. С этой стороны пресса расположена прессовальная матрица и именно тут осуществляется процесс формирования брикетов из измельченного угольного порошка.

84. Дальше готовые брикеты проталкивается по кулерине (охладительный желоб) за пределы цеха под воздействием выходящих из пресса брикетов.

85. В прошлом кулерины простирались до складского помещения, но после остановки фабрики складское помещение было демонтировано, как и охладительные желоба снаружи здания.

Напомню еще раз, как все это выглядело в оригинале. Прессовальный цех внизу снимка по центру, от него вправо тянутся кулерины, по которым брикеты перемещались на склад.

86. Конечно, не все прессы в этом цеху родом из 19-го века. Ведь из истории мы помним, что в 1892 году тут было всего два пресса, к которым в 1896 году добавился еще один. Остальные прессы были установлены на фабрике в первой половине 20-го века и выглядят более современными. На снимке оригинальный пресс 1892 года выпуска.

87. Потрясающе красивая машина, только ради этого цеха стоило посетить фабрику "Луиза". К тому же только тут можно увидеть исторический пресс в работе.

88. Поэзия металла в чистом виде.

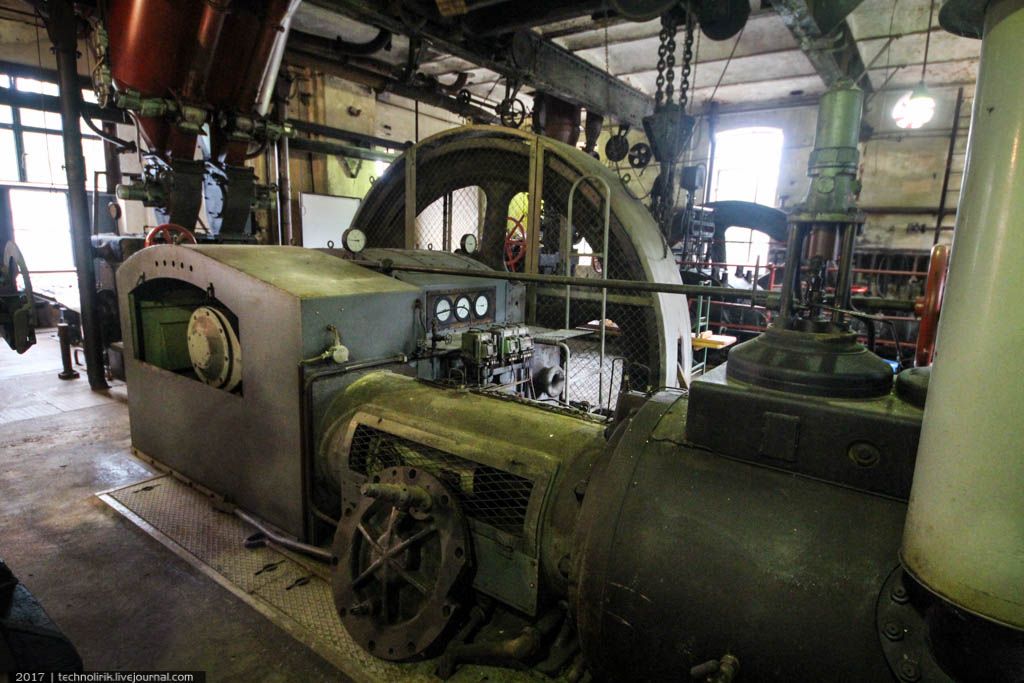

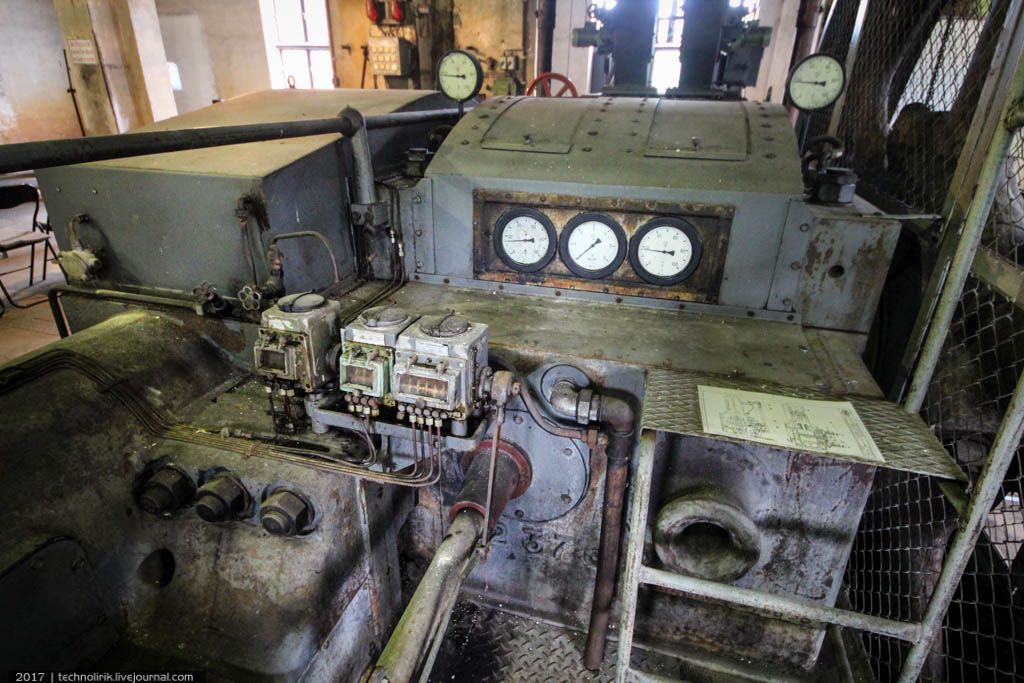

89. А это более современный паровой пресс. Ну как современный... Произведенный в первой половине ХХ века.

90. Он же с другого ракурса.

91. Тут немного больше приборов и датчиков, контролирующих различные рабочие параметры пресса.

92. Еще один пресс, родом из 19-го века. Как же здорово, что эти машины дошли до наших дней и мы можем любоваться ими не только на страницах книг, посвященных истории техники, но и вживую.

93. Вот уж действительно "Бедность - лучший хранитель старины". Не всегда эта фраза истинна, но в случае с ГДР именно отсутствие денег в стране поспособствовало сохранению многих уникальных исторических объектов в тот период, когда еще не было понятия об исторической ценности промышленного оборудования.

94. И фабрика по производству угольных брикетов "Луиза" - настоящий бриллиант для ценителей промышленной эстетики Прекрасной эпохи. К сожалению, бриллиант, о котором никто не знает даже в пределах Германии, не говоря уже о каком-то международном туризме.

95. О чем речь, друзья, если мы были тут в июльское воскресенье - в самый разгар туристического сезона и на экскурсию кроме меня и напарника больше никто не пришел.

96. Конечно, было очень круто получить персональную экскурсию по фабрике без толп туристов и потребности выжидать, когда все они перейдут в следующий цех, чтобы сделать кадр без людей. Да и по части погружения в атмосферу все было идеально.

97. Так что если вы любитель подобной эстетики и индустриального туризма, в следующую свою поездку по Германии обязательно включите посещение этой прекрасной фабрики - не пожалеете.

98.

99.

100. На этом рассказы об индустриальных достопримечательностях лужицкого региона не закончены. Как-нибудь расскажу вам о не менее прекрасном и не более известном объекте, который впечатлил нас не меньше, чем фабрика Луиза.

Брикетная фабрика Луиза входит в индустриальный маршрут Лужицкого региона, состоящий из одинадцати объектов, имеющих отношение к прошлому и настоящему угольного региона, расположенного в южном Бранденбурге и Саксонии. С некоторыми объектами из этого маршрута я вас уже познакомил на страницах этого журнала: это уникальные башни Лауххаммера, роскошная брикетная фабрика Кнаппенроде с обширным индустриальным парком, а также самый знаменитый и популярный объект маршрута - отвальный мост F60. Сегодня я расскажу вам об еще одном ярком объекте этого маршрута, который совершенно незаслуженно обойден вниманием туристов.

01. Брикетная фабрика Луиза уникальна в том, что в ней полностью сохранился весь производственный цикл. Именно это и спасло фабрику от сноса в начале 1990-х, когда по восточной Германии прошла безумная волна сносов объектов угледобывающей и углеперерабатывающей промышленности. Так территория фабрики выглядит с улицы - вокруг ни души, хотя сегодня июльское воскресенье. Мы с напарником были единственными участниками экскурсии.

02. История фабрики берет свое начало в 1882 году, когда были введены в эксплуатацию первые два угольных пресса и четыре тарелочные сушилки. Уже в следующем 1883 году на фабрике Луиза было переработано в брикеты 15 000 кубометров угля. А вскоре в 1896 году производственные мощности были увеличены на еще один пресс и одну сушилку, также в этом году был установлен генератор электрического тока.

03. В 1908 году начинается сооружение электростанции для производства электричества для электромоторов и освещения на фабрике. Здание электростанции вы видите на снимке - внутри в прошлом располагались три генератора, из которых один сохранился до настоящего времени, но, к сожалению, экскурсия не включала посещение этого здания.

В ходе истории фабрика понемногу расширялась, какое-то оборудование обновлялось, хотя оригинальные брикетные прессы и сушилки из конца 19-го столетия остались на своих местах и проработали до закрытия фабрики в 1991 году почти 110 лет. Сегодня территория фабрики выглядит так:

Для тех, кто не владеет немецким переведу обозначения на схеме: 1- электростанция, 2- угольные мельницы для измельчения породы, 3 - угольный бункер, 4 - котельная, 5 - сушилки, 6 - прессы, 7 - охладитель, 8 - мастерская, 9 - выставка исторических станков, 10 - информационный центр и касса.

04. Модель фабрики. Из всех фабричных корпусов не сохранился только склад готовой продукции, что на снимке вверху справа, а также ведущие к нему из корпуса с прессами конвейерные ленты. Все остальные корпуса фабрики дошли до нашего времени без изменений, что видно на предыдущем снимке.

05. Перед тем как начать экскурсию, осмотрим территорию фабрики снаружи. Здание электростанции самое красивое из всех фабричных корпусов.

06. Угольный бункер и цех с мельницами-измельчителями угля соединяются наклонной конвейерной лентой, которую видно на снимке.

07. За территорией фабрики выставлено несколько образцов железнодорожной техники, используемой в угольной промышленности ГДР.

08. ГДР-овский карьерный электровоз LEW EL 3. Эти машины производились предприятием LEW Hennigsdorf в период с 1951 по 1978 год. За это время был изготовлен 791 локомотив, часть из которых ушла на экспорт в Польшу (20), Югославию (49) и СССР (102).

09. Чуть в стороне стоит вагон - думпкар, сконструированный для вывоза вскрышной породы с угольных карьеров. Содержимое вагона опрокидывается на одну сторону.

10. Так он выглядит с другой стороны.

11. Разобранная узкоколейка, которая была сооружена тут уже после того, как фабрика стала музейной. Планировалось, что по ней будут катать посетителей, но что-то там не получилось с разрешениями и бюрократия поставила на узкоколейке крест.

12. В зарослях замечаю какую-то эстакаду, выходящую с территории завода.

13. Эта эстакада была сооружена для того, чтобы поезд, доставляющий на фабрику бурый уголь, мог разгрузить вагоны, по мере разгрузки продвигаясь вдоль по эстакаде.

14. Эстакада вплотную примыкает к угольному бункеру, в котором происходило опрокидывание вагонов.

На историческом снимке видно, что изначально эстакада была гораздо короче. Но по мере увеличения масштабов производства удлинялись и угольные поезда, так что эстакаду пришлось удлинить.

15. Во внутреннем дворе фабрики выставлены различные образцы техники, используемой в угольной промышленности.

16. Цепной привод вагонеток, применявшийся в угольных шахтах. Работал по принципу фуникулера.

Это все рабочие образцы техники, за работой которых можно понаблюдать во время экскурсии.

17. Паровая машина.

Она же в действии:

18. Начнем осмотр фабричных корпусов. Внутрь здания бывшей электростанции, к сожалению, не пускают. Судя по снимкам в сети, там сохранилась шикарная генераторная установка, произведенная в начале прошлого века фирмой AEG.

19. Пространство между различными корпусами по-своему живописно.

20. Когда-то на территории фабрики действовала своя узкоколейка, судя по вмурованным в бетон рельсам.

21. Вот так выглядел конечный продукт фабрики - угольный брикет. Все брикеты, произведенные на фабриках ГДР, с 1961 года маркировались надписью "Rekord". Угольный брикет представляет собой измельченный, просушенный и спрессованный уголь. Брикеты обладают гораздо более высокой энергоэффективностью, так как из них удален содержащийся в угле высокий процент воды.

22. Давайте теперь проследим путь угля в хронологической последовательности от доставки на фабрику до выхода из прессового цеха в виде брикетов. На снимке вы видите угольный бункер, куда по железнодорожной ветке доставляли бурый уголь с соседних карьеров.

23. Помимо самого бункера в этом здании находится также дробилка, осуществляющая дробление угля на мелкие фракции.

Так выглядит угольный бункер изнутри, на нижнем снимке запечатлен процесс доставки угля поездом во главе с, уже виденным нами в начале поста, карьерным локомотивом.

24. На фото резервуары угольного бункера, в которые засыпается привезенный поездом с карьера уголь.

25. Из этих резервуаров уголь попадает на транспортную ленту, предварительно пройдя через тарельчатый питатель с ножом. Тарелка медленно вращается и нож сбрасывает уголь на ленту. Производительность регулируется поворотом ножа.

26. Тарельчатый питатель вблизи.

27. Транспортная лента проходит под всеми резервуарами...

28. ... и заканчивается дробилкой.

На видео запечатлена работа дробилки:

29. Типовые ГДР-овские электрощитки.

30. Это первая локация, где уголь проходит первичную подготовку к дальнейшей обработке.

31. Дальше уголь, прошедший первую стадию измельчения, двигается по транспортной ленте к угольной мельнице, где его ждет еще более тщательное измельчение, практически превращение в угольную пыль.

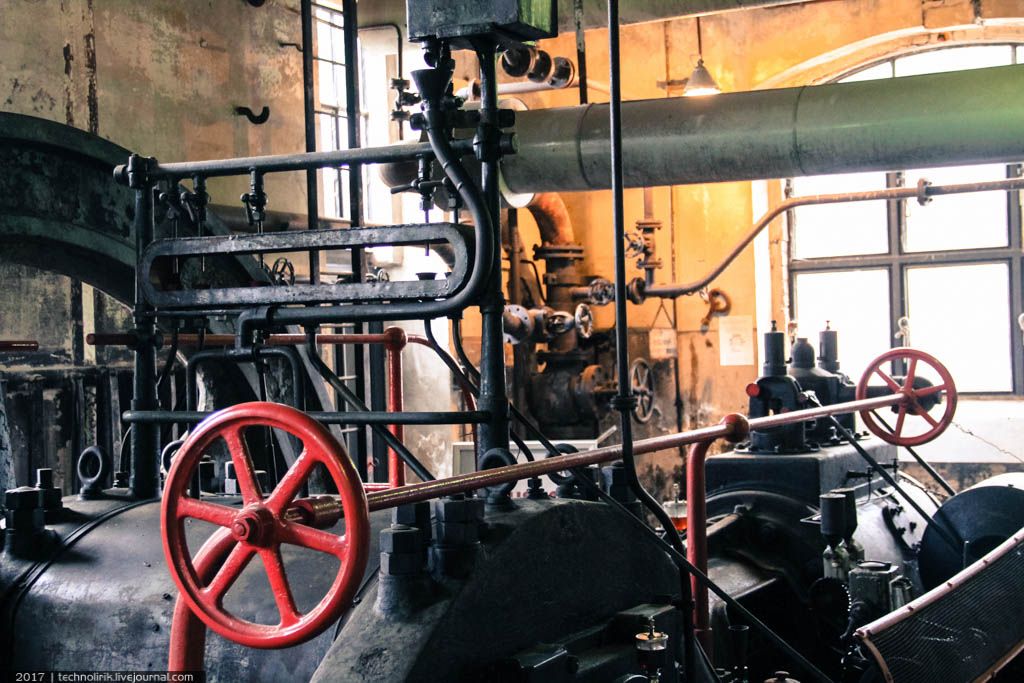

32. Перед тем, как последовать дальше по пути угля, заглянем в неотъемлемый элемент любой брикетной фабрики - котельную. Именно тут производился пар, приводящий в движение угольные прессы. Для работы котельной использовались более крупные фрагменты угля, оставшиеся после второй стадии измельчения. К ней мы еще вернемся, а пока заглянем внутрь котельной.

33. Слева на фото здание котельной, соединенное с трубой. В центре кадра какая-то конструкция, о назначении которой я могу только догадываться. Похоже на заслонку, которая по принципу гильотины блокирует подземный канал (в комментариях подсказывают, что заслонка называется шандорой).

34. Зайдем внутрь котельной, она тут очень антуражная.

35. Эстетика индустриальной эпохи во всей красе.

36. Чугунные балки, составляющие каркас здания, имеют интересную конструкцию.

37. Форточки для извлечения сажи с обратной стороны котлов.

38. Табличка производителя чугунных форточек выполнена согласно законам эстетики своего времени.

39. Камера, куда оседают продукты сгорания угля в топках.

40. Сохранившаяся старая вывеска с правилами для рабочего персонала. Судя по шрифту, вывеска довоенная.

41. Строгая, но гармоничная индустриальная эстетика прошлого века.

42. Между котлами.

43. Так выглядят котлы с лицевой стороны.

44. Модель котельной в разрезе.

45. Крупным планом.

46. Покидаем котельную и продолжаем нашу прогулку по производственным корпусам.

47. Из примечательного на заводской территории - парочка микробункеров, предназначенных для защиты от бомбардировок. Еще один такой же бункер видно на снимке 02.

48. Эти бункера были установлены на территории фабрики в военное время для защиты персонала во время воздушных налетов. Каждый такой бункерок мог вместить одного-двух человек, но в связи с высокой автоматизацией производства, персонала на фабрике было немного, так что парочки бункеров хватало.

49. Дальше мы перемещаемся в цех подготовки воды. Вода на производстве брикетов играла важнейшую роль, так как являлась главным носителем энергии - пар, сгенерированный в котельной приводил в движение паровые прессы, спрессовывающие из угольной пыли брикеты. Для того, чтобы в системе водоснабжения не образовывался налет, вода подвергалась предварительной подготовке, в ходе которой содержащийся в воде кальций, главный виновник накипи на трубах, заменялся натрием.

50. Для подготовки воды на фабрике был выделен целый цех, который вы видите на этих снимках.

51. Схема подготовки воды. Вода, поступающая в цех из колодца, проходила несколько стадий подготовки, сперва минуя песочные фильтры, затем фильтры ионного обмена, в которых из воды удалялся кальций, после чего вода подавалась на следующую ступень очистки, где из нее удалялись растворенные в ней газы. После этого подготовленная вода подавалась в котлы и в систему охлаждения пара.

52. Водопроводная система в цеху занимает несколько уровней, включая подземный.

53. Трубы, вентили, резервуары. Красочный техноген, который мы с вами так любим.

54.

55. Ветхость оборудования только подчеркивает фактурность локации. Но главная красота ждет нас впереди.

56.

57. Перемещаемся в цех, в котором доставленный по транспортной ленте уголь из бункера, подвергался измельчению на мелкие фракции.

58. Процесс измельчения угля совершался в центробежных мельницах, которые вы видите на этих снимках. На выходе мельницы выдавали уголь, измельченный на фракции не крупнее 6 миллиметров.

59. Вот так выглядит центробежная мельница вблизи. Всего на фабрике их две.

В ходе экскурсии можно увидеть работу оборудования в действии.

60. После обработки измельченный уголь на транспортной ленте покидал цех и перемещался в следующий корпус - сушильный.

61. Транспортный конвейер внутри.

Давайте посмотрим на производственную схему, на которой отображены все стадии превращения бурого угля в угольные брикеты. Красным наверху выделен угольный бункер, который заполнялся сырой породой, доставленной по железной дороге, из которого порода попадала в дробилку, где происходило ее первичное измельчение. После дробилки уголь пропускался через решето, которое отсортировывало крупные фрагменты, идущие на отопление котельной - мелкие шли дальше на переработку в центробежные мельницы (Schleuder-mühle). Эти процессы я вам показал в первой половине поста.

После центробежных мельниц порода снова пропускалась через сито, которое разделяло измельченный уголь на два потока - один поток с фракциями больше 6 мм шел по транспортной ленте в котельную, а второй поток измельченного до нужной кондиции угля транспортировался к сушилкам. Всего на предприятии было восемь сушилок, шесть так называемых тарельчатых (Tellertrockner) и две трубчатые (Röhrentrockner), которые нам в ходе экскурсии не показали, видимо, они не особо интересные, в отличии от тарельчатых.

62. Так выглядят тарельчатые паровые сушилки снаружи. Примечательно, что все они оригинальные, установленные на фабрике в конце 19-го - начале 20-го века.

63. Выглядит оборудование впечатляюще и отдает немного техногенным ретрофутуризмом. В середине прошлого века среди таких декораций вполне можно было снимать фантастические фильмы того времени.

64. Для демонстрации принципа работы тарельчатых сушилок в одной из них прорезали окошко, чтобы можно было заглянуть внутрь сушилки и увидеть ее устройство.

65. Принцип работы тарельчатых сушилок прост. Каждая такая сушилка имеет внутри около двадцати дисков-тарелок, нанизанных параллельно на центральную ось. Ось вращается, приводя в движение специальные грабли, перемещающиеся по поверхности тарелок и захватывающие с собой измельченную угольную массу. Эта масса подается сперва на верхний уровень и проходит по несколько оборотов на каждой тарелке, постепенно перемещаясь на нижние уровни. При этом температура внутри сушилки составляет 70°C, нагрев происходит паром. Таким образом угольная масса, проходя все уровни сушилки, теряет содержащуюся в ней воду, процент которой после сушки снижается с 60% до 20%.

66. Ядра, которые принимают участие в процессе сушки. Их помещают внутрь сушилок на тарелки и они перемещаются вместе с угольным порошком, разбивая комки угля на тарелках.

67. Так выглядят "грабли", вращающиеся вокруг центральной оси и перемещающие угольную массу на нижние уровни.

68. Крупным планом.

И, конечно же, это оборудование тоже можно увидеть в работе во время экскурсии. Потрясающий музей!

69. Пройдя все уровни сушки и расставшись с 40% влаги, угольный порошок при помощи шнекового транспортера отправляется дальше к финальному этапу производства - в прессовальный цех.

Работу шнекового транспортера также можно увидеть в ходе экскурсии.

70. Очень фактурная локация!

Исторический снимок работника, занимающегося техническим обслуживанием сушилки.

Посмотрим еще раз на схему производственных процессов на фабрике. После сушки угольный порошок попадает в охладительное помещение (Kühlhaus), где его температура охлаждается с 70°C до 45°C. Достигается это сбрасыванием порошка с высоты через охлаждаемый потоком воздуха канал. Как это выглядит в жизни, нам не показали, в программу экскурсии охладительный цех не входил. Дальше охлажденный угольный порошок через систему распределения подается прямиком на восемь прессов, где из него формируются брикеты.

Давайте еще раз глянем на снимок фабрики, чтобы понять где, что и как происходит. Уголь начинает свой путь по фабрике с угольного бункера (3), откуда он перемещается к центробежным мельницам для измельчения (2). После чего крупные фракции его отправляются на растопку котельной (4) а мелкие транспортируются на просушку (5), откуда перемещаются в охладительный цех (7) и к прессам (6), где формируется готовый продукт.

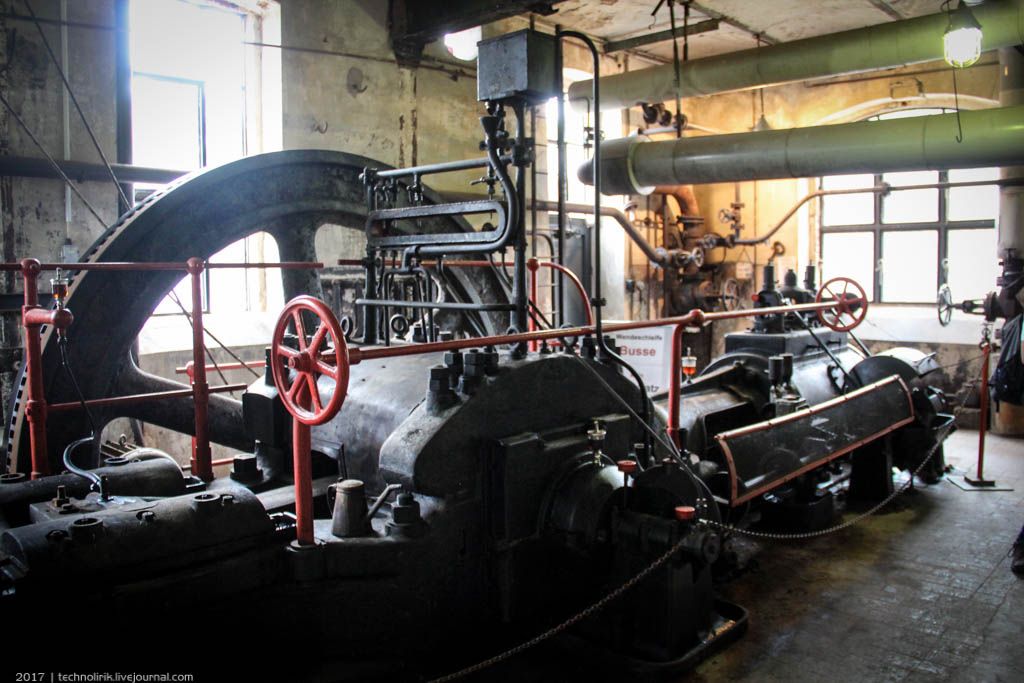

71. Последняя треть поста будет посвящена самой потрясающей локации фабрики - прессовальному цеху.

72. Где еще вы увидите оригинальные паровые прессы 1892 года выпуска? Звучит фантастически, но эти прессы работали без перерыва с 1892 по 1991 годы!

73. Вы только посмотрите, какая красота!

74. "Бедность - лучший хранитель старины" - сказала нам экскурсовод. Я очень хорошо запомнил эту фразу. Если бы ГДР не была бедным государством, все эти древние прессы давно бы заменили современным оборудованием еще в 1960-е, как это случилось в западной Германии. В те годы не было понятия исторической ценности индустриального оборудования или индустриальной архитектуры, поэтому на западе все старое безжалостно сносили и распиливали, заменяя его новым. А в ГДР банально не было денег на обновление производственных активов, поэтому до самого конца существования "демократической республики" в ней производили на оборудовании из прошлого века.

75. А когда Германия объединилась и в 1990-е годы уже пришло понимание ценности индустриального наследия, оказалось, что Восточная Германия - просто кладезь подобных заводов и фабрик, в которых за послевоенный период истории совершенно ничего не менялось. Поэтому большинство самых потрясающих индустриальных музеев Германии находится на востоке.

76. Вернемся к производственному процессу. На этом снимке вы видите распределитель, по которому измельченный и высушенный угольный порошок подавался в прессовальную камеру.

77. А вот так выглядит сменная матрица пресса, внутри которой из угольной пыли под давлением пресса формировались брикеты.

78. Крупнее.

79. Прессовальная насадка с маркировкой Rekord, которой с 1961 года стали помечать продукцию брикетных фабрик ГДР.

80. Примечательно, что восточногерманские брикеты помимо маркировки Rekord имели также зашифрованное обозначение, указывающее на фабрику, где брикет был произведен. Вот расшифровка с обозначением маркировки брикетных фабрик региона Котбус.

81. Готовая продукция фабрики - те самые брикеты, которыми отапливалась большая часть домашних хозяйств в ГДР.

Наверное, вы уже догадались, что во время экскурсии работу парового пресса вам тоже покажут во всех деталях! Невероятно!

82. Паровой пресс представляет собой по сути паровую машину, только наоборот. Если в паровой машине энергия пара преобразует возвратно-поступательное движение поршня во вращательное, то в паровом прессе вращательное движение вала преобразуется обратно в возвратно-поступательное движение штока поршня, соединенного с прессовальной матрицей.

83. С этой стороны пресса расположена прессовальная матрица и именно тут осуществляется процесс формирования брикетов из измельченного угольного порошка.

84. Дальше готовые брикеты проталкивается по кулерине (охладительный желоб) за пределы цеха под воздействием выходящих из пресса брикетов.

85. В прошлом кулерины простирались до складского помещения, но после остановки фабрики складское помещение было демонтировано, как и охладительные желоба снаружи здания.

Напомню еще раз, как все это выглядело в оригинале. Прессовальный цех внизу снимка по центру, от него вправо тянутся кулерины, по которым брикеты перемещались на склад.

86. Конечно, не все прессы в этом цеху родом из 19-го века. Ведь из истории мы помним, что в 1892 году тут было всего два пресса, к которым в 1896 году добавился еще один. Остальные прессы были установлены на фабрике в первой половине 20-го века и выглядят более современными. На снимке оригинальный пресс 1892 года выпуска.

87. Потрясающе красивая машина, только ради этого цеха стоило посетить фабрику "Луиза". К тому же только тут можно увидеть исторический пресс в работе.

88. Поэзия металла в чистом виде.

89. А это более современный паровой пресс. Ну как современный... Произведенный в первой половине ХХ века.

90. Он же с другого ракурса.

91. Тут немного больше приборов и датчиков, контролирующих различные рабочие параметры пресса.

92. Еще один пресс, родом из 19-го века. Как же здорово, что эти машины дошли до наших дней и мы можем любоваться ими не только на страницах книг, посвященных истории техники, но и вживую.

93. Вот уж действительно "Бедность - лучший хранитель старины". Не всегда эта фраза истинна, но в случае с ГДР именно отсутствие денег в стране поспособствовало сохранению многих уникальных исторических объектов в тот период, когда еще не было понятия об исторической ценности промышленного оборудования.

94. И фабрика по производству угольных брикетов "Луиза" - настоящий бриллиант для ценителей промышленной эстетики Прекрасной эпохи. К сожалению, бриллиант, о котором никто не знает даже в пределах Германии, не говоря уже о каком-то международном туризме.

95. О чем речь, друзья, если мы были тут в июльское воскресенье - в самый разгар туристического сезона и на экскурсию кроме меня и напарника больше никто не пришел.

96. Конечно, было очень круто получить персональную экскурсию по фабрике без толп туристов и потребности выжидать, когда все они перейдут в следующий цех, чтобы сделать кадр без людей. Да и по части погружения в атмосферу все было идеально.

97. Так что если вы любитель подобной эстетики и индустриального туризма, в следующую свою поездку по Германии обязательно включите посещение этой прекрасной фабрики - не пожалеете.

98.

99.

100. На этом рассказы об индустриальных достопримечательностях лужицкого региона не закончены. Как-нибудь расскажу вам о не менее прекрасном и не более известном объекте, который впечатлил нас не меньше, чем фабрика Луиза.

Комментарии (0)

{related-news}

[/related-news]