В Израиле придумали, как уменьшить вес кузова автомобиля на 45%

---

Израильская фирма Plasan представила новый метод производства автомобильных кузовов, который, как говорят, произвел революцию в отрасли. Инновационная технология позволяет значительно снизить вес корпуса без потери прочности при незначительном удорожании производства. Разработка предусматривает широкое, но «дозированное» использование углеродного волокна и обеспечивает снижение веса до 45% по сравнению с традиционными корпусами из стали или на 20% по сравнению с алюминием.

Технология Plasan подразумевает производство внутренних несущих элементов кузова из углеродного волокна.Трубки для каркаса изготавливаются методом экструзии - поэтому углеродные волокна равномерно распределяются по всей длине, в результате получается прочный, жесткий и легкий конструктивный элемент.Трубы соединяются с формованными композитными панелями, образуя боковины кузова, пол и крышу.Затем предварительно собранные элементы соединяются специальными алюминиевыми «узлами», образуя цельную конструкцию корпуса.Алюминиевые «сборки» сформованы из двух частей для ускорения сборки. Главный инженер Plazan Нир Кан говорит, что технология оптимизирована не по прочности / весу, а по прочности / стоимости. То есть углеродное волокно используется для усиления только наиболее напряженных и ответственных деталей. Еще одна особенность технологии в том, что под нее можно адаптировать существующие производственные линии на автозаводах.

«Мы действительно видим возможность масштабного производства автомобилей: это не ограничивается обороной или автоспортом. Можно производить сотни тысяч таких кузовов в год », - цитирует директора Plasan по композитам Ронена Бергера британское издание Autocar.

Plazan уже представил новую технологию глобальным производителям оборудования и автопроизводителям. Через два-три года на серийных моделях могут быть выпущены отдельные элементы с использованием этой разработки, а через несколько лет - целые корпуса.

В израильской компании отметили, что экономия каждого килограмма веса обойдется примерно в 10 долларов. Иными словами, для снижения веса на 100 кг необходимо будет увеличить конечную стоимость производства автомобиля на 1000 долларов, что является очень небольшой переплатой.

Технология Plazan в первую очередь предназначена для использования в электромобилях, где снижение веса повышает энергоэффективность и дальность полета.

Plasan - многопрофильная компания, основные деньги она приносит на производство бронированных автомобилей для армии и полиции, но также занимается мелкосерийным производством внешних панелей из углеродного волокна для дорогих спортивных автомобилей, таких как Chevrolet Corvette, Ford Mustang Shelby. и Dodge Viper.

Углеродное волокно

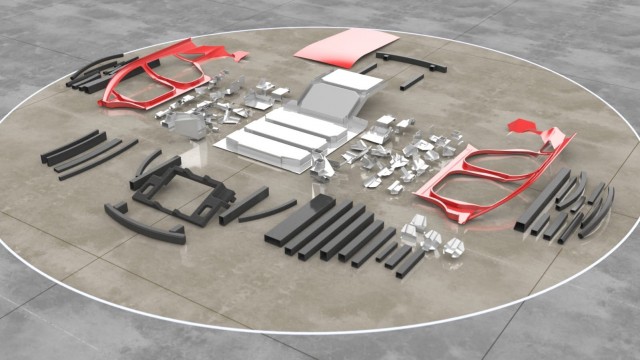

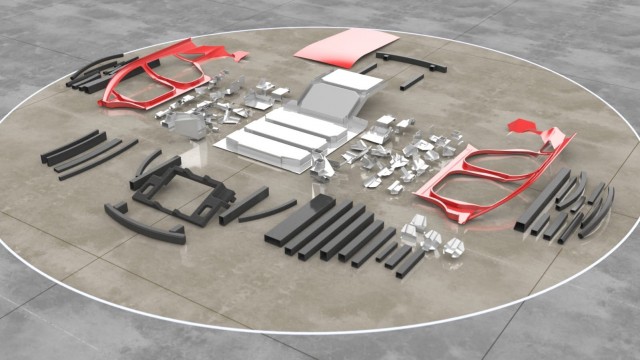

Детали углепластикового каркаса кузова, компьютерная модель

Технология Plasan подразумевает производство внутренних несущих элементов кузова из углеродного волокна.Трубки для каркаса изготавливаются методом экструзии - поэтому углеродные волокна равномерно распределяются по всей длине, в результате получается прочный, жесткий и легкий конструктивный элемент.Трубы соединяются с формованными композитными панелями, образуя боковины кузова, пол и крышу.Затем предварительно собранные элементы соединяются специальными алюминиевыми «узлами», образуя цельную конструкцию корпуса.Алюминиевые «сборки» сформованы из двух частей для ускорения сборки. Главный инженер Plazan Нир Кан говорит, что технология оптимизирована не по прочности / весу, а по прочности / стоимости. То есть углеродное волокно используется для усиления только наиболее напряженных и ответственных деталей. Еще одна особенность технологии в том, что под нее можно адаптировать существующие производственные линии на автозаводах.

«Мы действительно видим возможность масштабного производства автомобилей: это не ограничивается обороной или автоспортом. Можно производить сотни тысяч таких кузовов в год », - цитирует директора Plasan по композитам Ронена Бергера британское издание Autocar.

Plazan уже представил новую технологию глобальным производителям оборудования и автопроизводителям. Через два-три года на серийных моделях могут быть выпущены отдельные элементы с использованием этой разработки, а через несколько лет - целые корпуса.

В израильской компании отметили, что экономия каждого килограмма веса обойдется примерно в 10 долларов. Иными словами, для снижения веса на 100 кг необходимо будет увеличить конечную стоимость производства автомобиля на 1000 долларов, что является очень небольшой переплатой.

Технология Plazan в первую очередь предназначена для использования в электромобилях, где снижение веса повышает энергоэффективность и дальность полета.

Plasan - многопрофильная компания, основные деньги она приносит на производство бронированных автомобилей для армии и полиции, но также занимается мелкосерийным производством внешних панелей из углеродного волокна для дорогих спортивных автомобилей, таких как Chevrolet Corvette, Ford Mustang Shelby. и Dodge Viper.

Углеродное волокно

Детали углепластикового каркаса кузова, компьютерная модель

Источник: auto.mirtesen.ru

Комментарии (0)

{related-news}

[/related-news]