Подвесные прикроватные тумбочки и консоль под телевизор

---

Я уже сделал довольно много мебели в своей квартире, но до прикроватных тумбочек всё руки не доходили. C переезда уже 2 года прошло, а роль тумбочек выполняла коробка с кусками ламината сверху.

Решил, что хватит это терпеть и стал чертить в скечапе необходимую мебель. Чертил, тщательно всё выверяя рулеткой, чтобы каждый сантиметр был использован.

Получились следующие эскизы (консоль под телевизор и тумбочки):

Подготовил бланк заказа на фабрику: ЛДСП с кромками по всем сторонам (2мм на внешнем углу и столешнице) и крашенные фасады из МДФ.

Пока ждал детали, заказа кое-какую фурнитуру, опишу по ходу повествования.

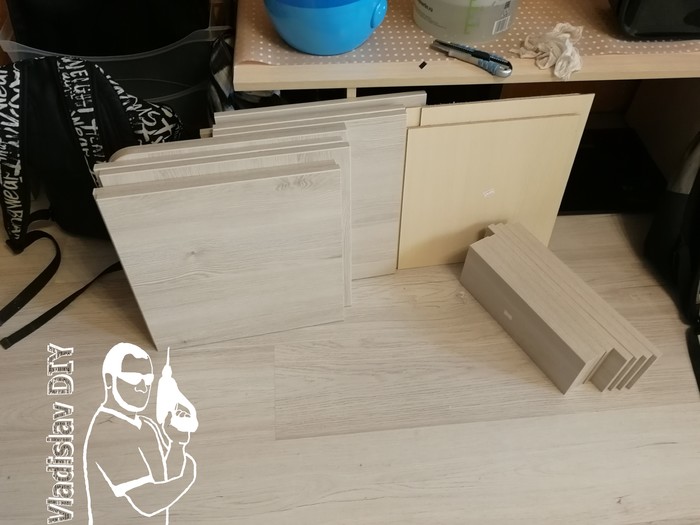

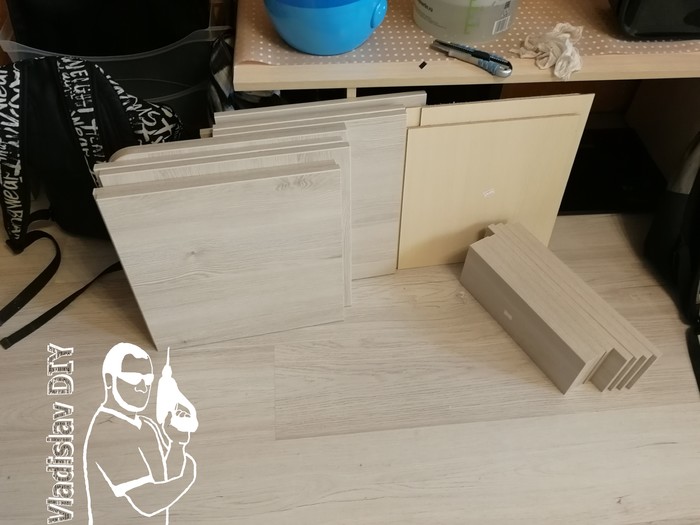

Доставку не заказывал, забрал сам, благо панели не большие. На фото выше - консоль бод телевизор.

А вот и тумбочки. На столе, возле ножа лежит тряпка: она такой грязной стала после вытирания панелей. С фабрики приехали очень пыльные, но хотя бы в стретч-пленке. Каждая панель пронумерована, в соответствии с номером из файла-заказа.

Присадку не заказывал, так как сам умею и лень было подробные чертежи готовить.

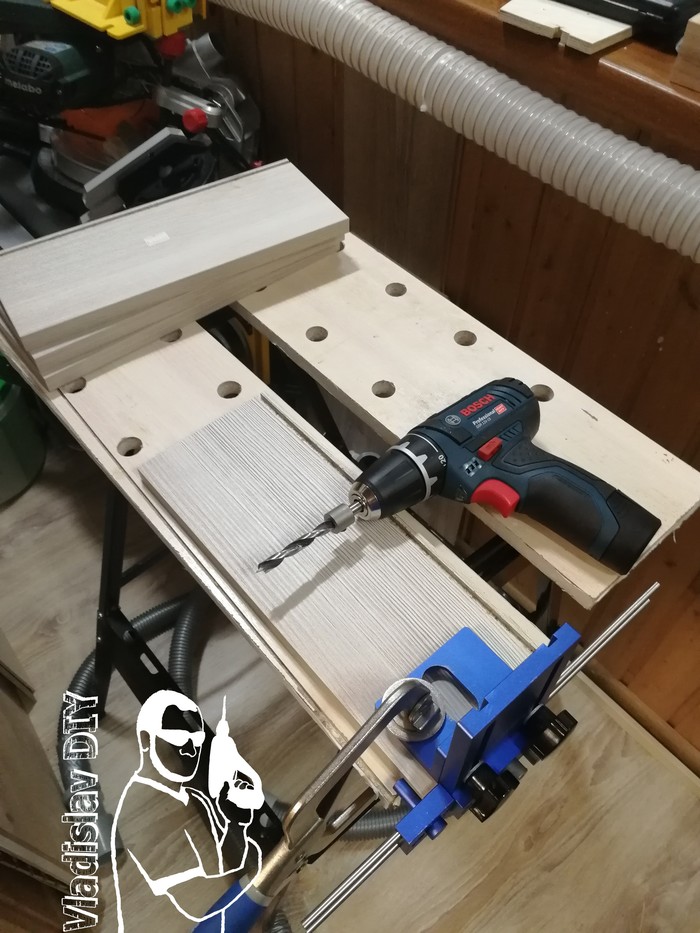

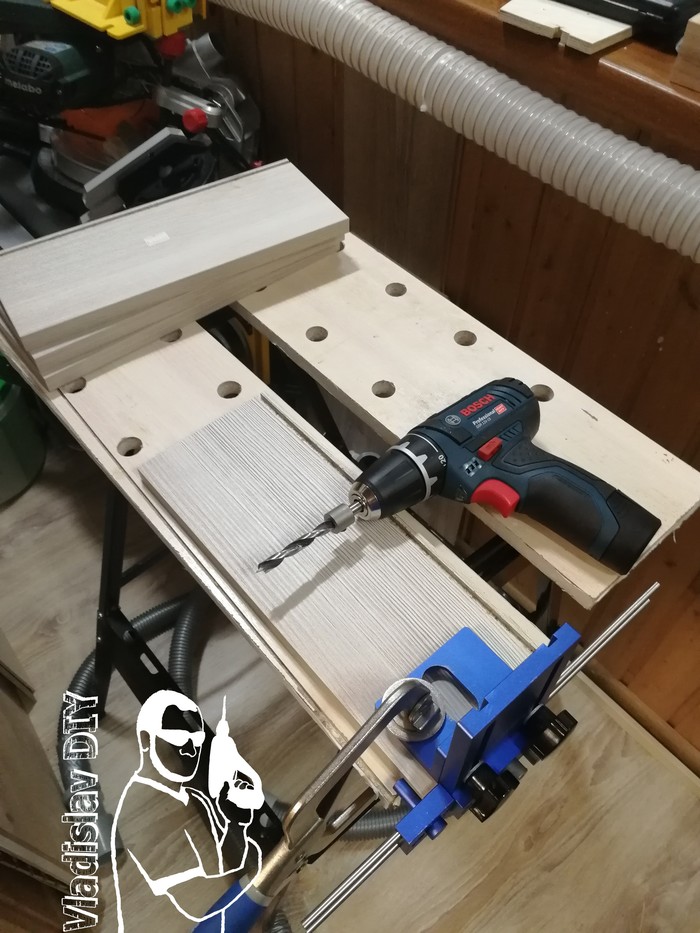

Начал с ящиков, как самых муторных деталей. На фрезерном столике сделал пазы дисковой фрезой (быстро, но не очень чисто, есть сколы. Надо было пазовой выбирать). Благодаря сверлильному кондуктору, без проблем насверлил присадочных отверстий. С ним было бы не так комфортно работать, если бы не столярные клещи Kreg Clamps

С одного ящичка довольно много стружки... Строительный пылесос с циклоном выручает.

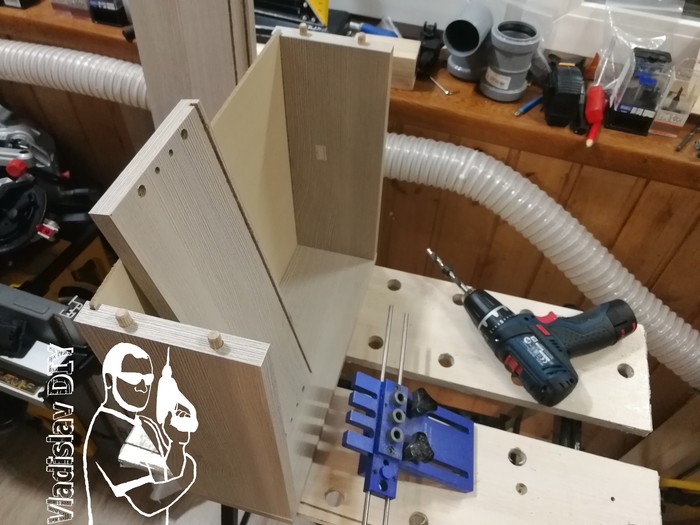

Пробная примерка и можно свинчивать. Внимательный читатель/зритель может заметить, что в стенке ящика есть отверстие 5мм. В кондукторе такая втулка не была предусмотрена, но на известной доске объявлений нашел токаря, который для меня изготовил ее.

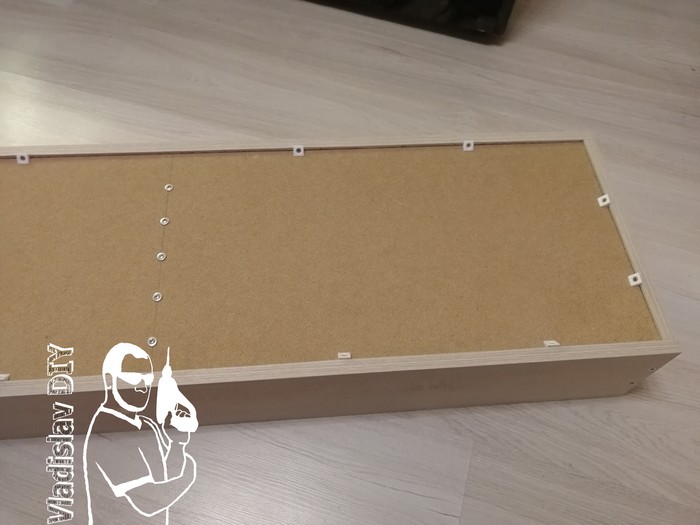

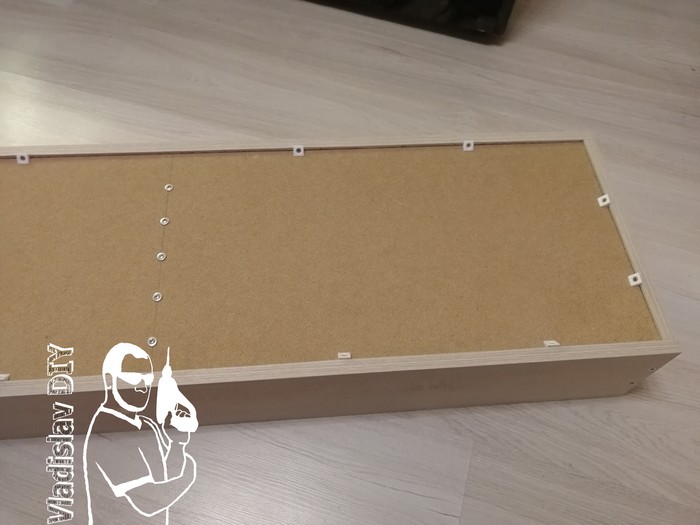

Дно большого ящика консоли укрепил специальными пластиковыми уголками, а центр закрепил на поперечине с помощью саморезов с пресс-шайбой.

Выступающие части уголков спилил бормашиной.

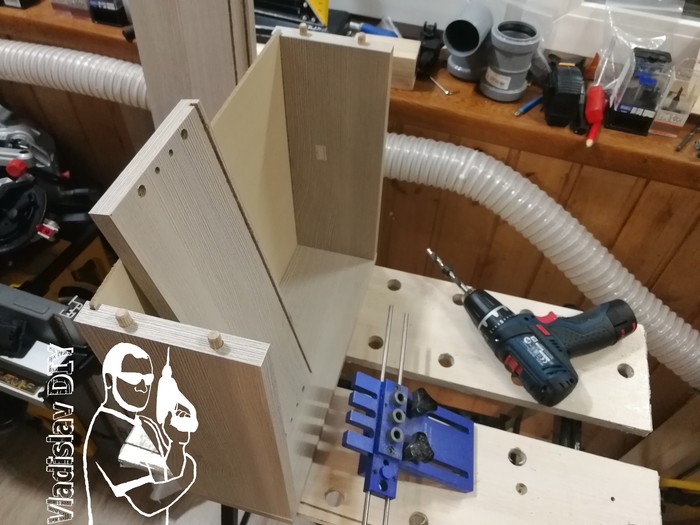

Корпуса собирал на эксцентриковые стяжки мини-фикс. Кондуктор позволяет и это сделать играюче, вот тут как раз не хватает дрели или 18в шурика.

Отверстия получаются ровными и точно присаженными.

Боковушки вот с такими штырьками от стяжек. Кто-то спросит: "зачем столько отверстий под шканты, да и зачем вообще шканты нужны?..". Стяжки не дают поперечной жесткости, а без нее они со временем ослабнут. Кроме того, так проще работать кондуктором, есть куда ограничитель отступа вставлять.

Пришло время навесов. Я перестраховался и использовал одни из самых надежных, Camar 807, на такие вешают нижние корпуса подвесных кухонь: каждый крепеж выдерживает 125кг. А в одном из роликов на ютуб видел, что разрушение корпуса на 2-х таких подвесах произошло только при нагрузке 600кг.

Самая большая сложность с этими подвесами - точная разметка и сверление. Ошибка даже на 1мм приведет к проблемам. В интернете видел, что их забивают молотком, но шуметь не люблю, поэтому запрессовывал их струбцинами.

Саморезы выполняют фиксирующую функцию, основная нагрузка на четырех 10мм втулках.

ЛДСП панели были готовы на 2 недели раньше фасадов, поэтому вешал их в таком виде.

Хотел сделать на скрытых направляющих, но страх сделать ошибку в монтаже и цена направляющих отпугнули. Кроме того, нашел шариковые направляющие со встроенными доводчиками плавного закрывания. По факту направляющие оказались не очень удачными: ящик открывается с усилием: или они рассчитаны на более тяжелые ящики или фиговые направляющие (Pulse Vector, собственный бренд МДМ). Не рекомендую их.

Особенность подвесов Camar 807 - они фиксируют шкаф и его снять обратно уже не просто, надо перед подъемом нажать на пластину. Лишний раз такое делать не очень приятно.

Единственный недостаток - ошибок разметки крепежы не простят: максимальная погрешность может быть 2,5мм по горизонтали в каждую сторону.

Разметка и монтаж прошли без ошибок и тумбочки на месте.

Такая же история с консолью. Подбирал ее высоту так, чтобы можно было снизу разместить комбо-усилитель для гитары.

Как приехали фасады, закрепил их - это уже совсем не сложная работа. Держатся на двухстороннем скотче и 2-х мебельных винтах, закрученных в ручку. Поскольку винты проходят через 2 панели (16мм ЛДСП и 19мм МДФ), штатные винты не подошли, пришлось докупить 40мм.

Все ящики полностью выдвигаются, что удобно. Ручку разместил по центру, чтобы не было перекоса при открывании. При закрывании перекос не возникает, благодаря доводчикам.

Подвесы закрываются аккуратными заглушками.

Источник

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Еще раз напомню, что посты теперь можно читать на канале в Телеграме

и как обычно в инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Все авторские ролики загружаются на мой канал, поддержите его подпиской, кликнув по этой ссылке - Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Решил, что хватит это терпеть и стал чертить в скечапе необходимую мебель. Чертил, тщательно всё выверяя рулеткой, чтобы каждый сантиметр был использован.

Получились следующие эскизы (консоль под телевизор и тумбочки):

Подготовил бланк заказа на фабрику: ЛДСП с кромками по всем сторонам (2мм на внешнем углу и столешнице) и крашенные фасады из МДФ.

Пока ждал детали, заказа кое-какую фурнитуру, опишу по ходу повествования.

Доставку не заказывал, забрал сам, благо панели не большие. На фото выше - консоль бод телевизор.

А вот и тумбочки. На столе, возле ножа лежит тряпка: она такой грязной стала после вытирания панелей. С фабрики приехали очень пыльные, но хотя бы в стретч-пленке. Каждая панель пронумерована, в соответствии с номером из файла-заказа.

Присадку не заказывал, так как сам умею и лень было подробные чертежи готовить.

Начал с ящиков, как самых муторных деталей. На фрезерном столике сделал пазы дисковой фрезой (быстро, но не очень чисто, есть сколы. Надо было пазовой выбирать). Благодаря сверлильному кондуктору, без проблем насверлил присадочных отверстий. С ним было бы не так комфортно работать, если бы не столярные клещи Kreg Clamps

С одного ящичка довольно много стружки... Строительный пылесос с циклоном выручает.

Пробная примерка и можно свинчивать. Внимательный читатель/зритель может заметить, что в стенке ящика есть отверстие 5мм. В кондукторе такая втулка не была предусмотрена, но на известной доске объявлений нашел токаря, который для меня изготовил ее.

Дно большого ящика консоли укрепил специальными пластиковыми уголками, а центр закрепил на поперечине с помощью саморезов с пресс-шайбой.

Выступающие части уголков спилил бормашиной.

Корпуса собирал на эксцентриковые стяжки мини-фикс. Кондуктор позволяет и это сделать играюче, вот тут как раз не хватает дрели или 18в шурика.

Отверстия получаются ровными и точно присаженными.

Боковушки вот с такими штырьками от стяжек. Кто-то спросит: "зачем столько отверстий под шканты, да и зачем вообще шканты нужны?..". Стяжки не дают поперечной жесткости, а без нее они со временем ослабнут. Кроме того, так проще работать кондуктором, есть куда ограничитель отступа вставлять.

Пришло время навесов. Я перестраховался и использовал одни из самых надежных, Camar 807, на такие вешают нижние корпуса подвесных кухонь: каждый крепеж выдерживает 125кг. А в одном из роликов на ютуб видел, что разрушение корпуса на 2-х таких подвесах произошло только при нагрузке 600кг.

Самая большая сложность с этими подвесами - точная разметка и сверление. Ошибка даже на 1мм приведет к проблемам. В интернете видел, что их забивают молотком, но шуметь не люблю, поэтому запрессовывал их струбцинами.

Саморезы выполняют фиксирующую функцию, основная нагрузка на четырех 10мм втулках.

ЛДСП панели были готовы на 2 недели раньше фасадов, поэтому вешал их в таком виде.

Хотел сделать на скрытых направляющих, но страх сделать ошибку в монтаже и цена направляющих отпугнули. Кроме того, нашел шариковые направляющие со встроенными доводчиками плавного закрывания. По факту направляющие оказались не очень удачными: ящик открывается с усилием: или они рассчитаны на более тяжелые ящики или фиговые направляющие (Pulse Vector, собственный бренд МДМ). Не рекомендую их.

Особенность подвесов Camar 807 - они фиксируют шкаф и его снять обратно уже не просто, надо перед подъемом нажать на пластину. Лишний раз такое делать не очень приятно.

Единственный недостаток - ошибок разметки крепежы не простят: максимальная погрешность может быть 2,5мм по горизонтали в каждую сторону.

Разметка и монтаж прошли без ошибок и тумбочки на месте.

Такая же история с консолью. Подбирал ее высоту так, чтобы можно было снизу разместить комбо-усилитель для гитары.

Как приехали фасады, закрепил их - это уже совсем не сложная работа. Держатся на двухстороннем скотче и 2-х мебельных винтах, закрученных в ручку. Поскольку винты проходят через 2 панели (16мм ЛДСП и 19мм МДФ), штатные винты не подошли, пришлось докупить 40мм.

Все ящики полностью выдвигаются, что удобно. Ручку разместил по центру, чтобы не было перекоса при открывании. При закрывании перекос не возникает, благодаря доводчикам.

Подвесы закрываются аккуратными заглушками.

Источник

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Еще раз напомню, что посты теперь можно читать на канале в Телеграме

и как обычно в инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Все авторские ролики загружаются на мой канал, поддержите его подпиской, кликнув по этой ссылке - Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Комментарии (0)

{related-news}

[/related-news]