«Металлоинвест» и четвёртая промышленная революция

---

Давным-давно, смотря по видику боевик, где главные герои выясняли отношения на каком-нибудь безлюдном металлургическом заводе, многие задавались вопросом — что это за предприятие такое, где нет работников? Конечно, и тогда, и сейчас такой завод выглядит, мягко говоря, необычно. Но если 30 лет назад это была прям фантастика-фантастика, то сейчас у нас на дворе четвертая промышленная революция. Сегодня события прогнозируются, киберфизические системы массово внедряются в производство (индустрия 4.0), а машины удовлетворяют человеческие потребности, включая быт, труд и досуг.

Естественно, сразу ожидать появления терминатора, скайнета и больших человекоподобных роботов не следует. Но мы, человечество, вполне к этому стремимся.

И опять же надо понимать, что сейчас не будет таких изменений, которые мы сможем физически наблюдать как, например, в предыдущие технические революции. Массовый переход от ручного труда к машинному, от мануфактуры к фабрике во время Великой индустриальной революции в XVIII—XIX веках колоссально изменил общество. Равно как и вторая промышленная революция (или техническая), которая случилась во второй половине XIX и начале XX века. Она происходила на базе производства высококачественной стали, распространении железных дорог, электричества и химикатов. В эпоху второй промышленной революции развитие экономики было преимущественно основано на научных достижениях, а не просто удачных изобретениях.

Даже третья революция, которая получила название «цифровая» (это повсеместный переход в производстве к применению информационно-коммуникационных технологий, способствовавший формированию постиндустриального общества) колоссально изменила многие аспекты нашего общества и все это, причем, происходило и происходит у нас на глазах прямо сейчас.

Четвертая же революция, скорее всего, на первоначальном этапе коснется только крупнейших предприятий, которые будут переведены на полностью автоматизированные производства. И процесс этот будет небыстрым. Надо понимать, что предприятие - это не только цех со станками, но и множество сопутствующих подразделений и отделов, и все это нужно интегрировать в единую систему.

Это очень сложный процесс, который только начинается. В этом репортаже я расскажу о базовых шагах, которые делает компания «Металлоинвест» на пути к Индустрии 4.0, и покажу само предприятие.

Компания запустила комплексную программу трансформации бизнеса Industry 4.0 в 2016 году. Основными целями программы являются трансформация и повышение эффективности бизнес-процессов, снижение трудозатрат на выполнение операций, повышение точности планирования и качества контроля за исполнением планов, обеспечение прозрачности учета и своевременности принятия решений.

В ходе реализации программы создан многофункциональный общий центр обслуживания (МФ ОЦО), объединивший финансы и учет, управление персоналом, казначейские функции, централизованные закупки и другие сервисы.

Позднее в компании была запущена единая интегрированная система управления финансово-хозяйственной деятельностью (ИСУ ФХД) на базе решения SAP S/4HANA. На сегодняшний день завершена первая волна внедрения данной системы, в рамках которой SAP S/4HANA запущена на входящих в холдинг двух предприятиях: Лебединском и Михайловском горно-обогатительных комбинатах. Платформа заменила более 100 производственных и управленческих систем и объединила в одном информационном пространстве 4 тыс. пользователей.

В целом, бюджет Металлоинвеста на цифровую трансформацию в 2016-2020 гг. оценивается в 6 млрд руб. Данные затраты включают в себя создание Центра инноваций в городе Старый Оскол (Белгородская область), строительство ЦОД, прокладку каналов связи и внедрение на предприятиях холдинга системы SAP S/4HANA.

SAP S/4HANA — интеллектуальная ERP-система (планирование ресурсов предприятия), способная в реальном времени предоставлять полную информацию обо всех бизнес-процессах в компании. Это решение соединяет в себе все тренды «Industry 4.0»: гиперподключенность, возможность работать с технологиями In-memory и больших данных в режиме реального времени, что подразумевает реализацию концепции real-time Enterprise.

Давайте смотреть уже на предприятие!

1. Начнем с карьера Лебединского ГОКа — именно здесь добывают железную руду. Это крупнейшее в России предприятие по добыче и переработке железной руды

.::кликабельно::.

2. Запасы месторождения, которое разрабатывает комбинат, составляют более 8 млрд тонн.

.::кликабельно::.

3. Месторождение было открыто в 1956, разработка богатых железных руд ведется с 1959, с 1973 года разрабатывается залежь железистых кварцитов. Рыхлые вскрышные породы (мел, песок, глины) ранее отрабатывались гидромеханизированным способом, что позволило довольно быстро добраться до скальных пород и руды.

4. Разработка ведется открытым способом. Сейчас глубина от борта карьера до самой нижней его точки доходит до 600 метров. Добыча ведется с помощью взрывных работ с последующей погрузкой экскаваторами в большегрузные самосвалы.

5. Далее самосвал приезжает на перегрузочный пункт, где руду загружают в железнодорожный транспорт.

6. В карьере очень разветвленная сеть железных дорог.

7. Найдите тут технику. Вдоль бортов карьера по всей их высоте до самого низа пройдены подземные шахтные выработки, к которым от поверхности пробурены дренажные наклонные горные выработки, а имеющая выход на поверхность, вся поступающая в карьер природная вода течет по ним в подземные насосные станции и откачивается на поверхность. В карьере постоянно ведутся буровые работы для подготовки очередного взрыва породы.

8. В рамках «Industry 4.0» будут вестись работы по автоматизации. В идеальном сценарии присутствие людей в карьере будет минимальным. Для этого разрабатываются элементы автоматизированных систем управления автомобильно-экскаваторными комплексами.

.::кликабельно::.

9. Скромный БЕЛАЗ. Естественно, что все машины уже давно оснащены системами позиционирования GPS, ГЛОНА́СС, телеметрией, что делает их эксплуатацию и обслуживание более эффективными. А в рамках «Industry 4.0» будут вестись работы по автоматизации контроля параметров систем мониторинга, диагностики и контроля поломок, если это все же случится.

10. Руда и вскрышные породы из карьера транспортируются по железной дороге которая проложена по выездным траншеям. Всего для рудноскальных пород проложено шесть железнодорожных путей.

11. Хозяйственная единица. Кажется для обслуживания контактной сети.

12. Завод горячебрикетированного железа (ГБЖ) Лебединского горно-обогатительного комбината. Предприятие является единственным в России и СНГ производителем ГБЖ. Третья очередь, что на фото, была запущена 14 июля 2017 года.

13. Склад готовой продукции, разделенный по фракциям.

14. ГБЖ — это материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественная (с малым количеством вредных примесей) добавка к чугуну, металлолому.

15. В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства горячебрикетированного железа основывается на химической реакции взаимодействия природного газа и оксидов железа с поглощением тепла, при этом взаимодействии из оксидов железа забирается кислород. Сырьем для ГБЖ служат железорудные окатыши собственного производства.

16. Кстати, российская компания занимает около 50% мирового рынка товарного ГБЖ! Выпуск горячебрикетированного железа на Лебединском горно-обогатительном комбинате был начат в 2001 году после запуска первого цеха по производству ГБЖ по технологии HYL мощностью 1 млн тонн в год. В 2007 году было завершено строительство второй установки по производству ГБЖ, работающей по технологии MIDREX. Мощность этой установки составляет 1,4 млн тонн в год. В прошлом году запустили третью по технологии MIDREX — мощностью 1,8 млн тонн.

17. Пульт управления третьей очередью.

18. Центр инноваций в городе Старый Оскол. На проходившей презентации программы трансформации можно было ознакомиться с внедрением современных технологий в производство. Например, как контролировать износ тормозных колодок на железнодорожном транспорте? Как измерить оставшуюся толщину на них? Прямого пути нет, или он очень невыгодный. В итоге нашли решение в виде измерения температуры тормозного диска. Так как есть прямая зависимость от интенсивности торможения и его нагрева.

19. Или система информирования на какой-нибудь площадке. Например, на стреле экскаватора стоит камера, которая контролирует ковш. В случае потери зуба система выдает команду на отстранение единицы техники из работы, перенаправляет ее в ремонтный цех, а в цеху уже висит заказ-наряд на определенный вид работ. В данном случае по наварке нового зуба.

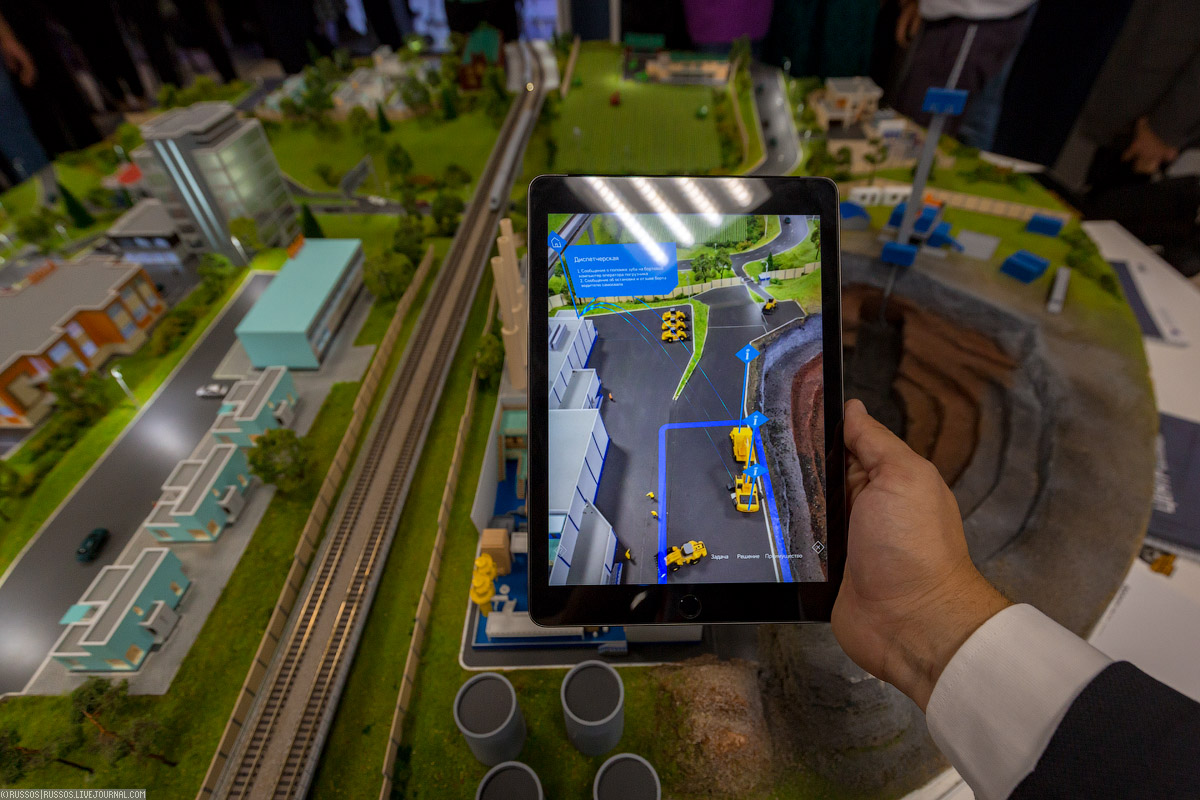

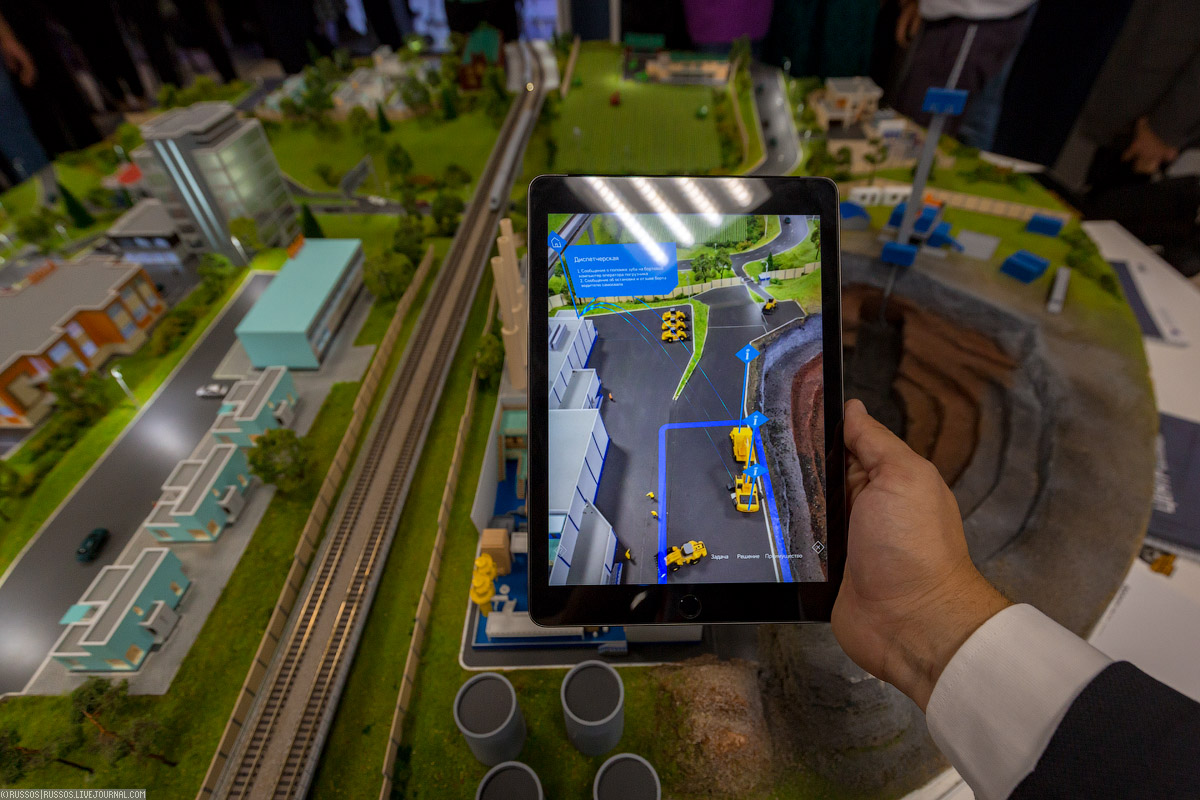

20. Стенд, демонстрирующий автоматизацию карьерной работы.

21. Но самое интересное, конечно, было на Оскольском электрометаллургическом комбинате (АО «ОЭМК», тоже входит в Металлоинвест).

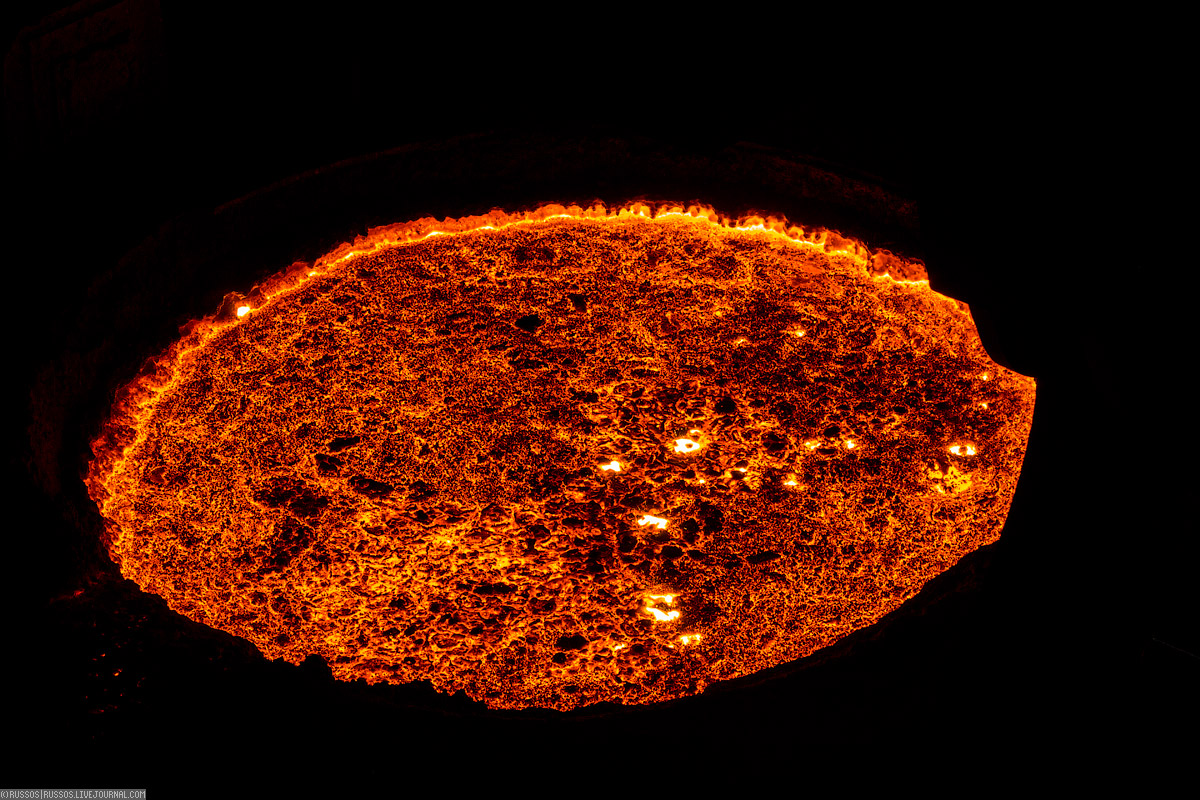

22. Металл.

23. Честно, смотреть очень сложно. Поэтому пробую через фильтр.

24. Предприятие было основано в 1974 году, когда в Москве Министерством внешней торговли СССР и группой западногерманских фирм было подписано Соглашение о сотрудничестве по созданию в СССР металлургического комбината на базе процесса прямого восстановления железа «MIDREX».

25. Ковш с металлом.

26. Безумно красивый вид.

27. Невероятная игра света и тени. А среди этого плывут многотонные ковши с расплавленным металлом.

28. Как-то так мимо тебя проплывает ковш.

29. Дуговая сталеплавильная печь — электрическая плавильная печь, в которой основным источником тепла для плавки металлов и других материалов является электрическая дуга.

30. Электроды. Назначение – подвод электрического тока в пространство дуговой печи, для дальнейшего формирования дугового разряда, температура которого свыше 5000 °C

31. Слив шлака из ковша.

32. Солнечный свет продолжает радовать своей игрой.

33. Машина непрерывного литья заготовок — металлургический агрегат для разливки стали, где жидкая сталь проходя через кристаллизатор, формируется в слиток заданной формы, который непрерывно вытягивается.

34. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси заготовки. Поэтому за кристаллизатором располагают зону вторичного охлаждения, называемую также второй зоной кристаллизации. В этой зоне в результате водо-воздушного поверхностного охлаждения, заготовка затвердевает по всему сечению. Благодаря непрерывности литья, достигается равномерность структуры слитка по всей его длине.

35. Далее заготовку, полученную на машине непрерывного литья, нагревают в печи и отправляют в прокатный стан.

36. С помощью валков ее раскатывают до нужного сечения.

37. Наглядно видна толщина заготовки до входа (справа) в прокатные валки и после выхода (слева).

38. Здесь сформированный твердый слиток прокатывается в нужную для потребителя форму. Обычно круг или квадрат.

39. Еще красоты.

40. На предприятии почти все перемещения тяжелых грузов и таких вот ковшей по территории осуществляют автомобильные транспортеры.

41. Как любое металлургическое предприятие ОЭМК потребляет огромное количество воды. Вся она циркулирует по замкнутому циклу.

42. Обратите внимание, это же перекрестный съезд на прокатном стане!

43. По заводу можно гулять бесконечно, но время поджимает. Кстати, на завод от города проложена двадцатикилометровая линия скоростного трамвая! На фото просто подъездной путь внутри, на всякий случай уточню :)

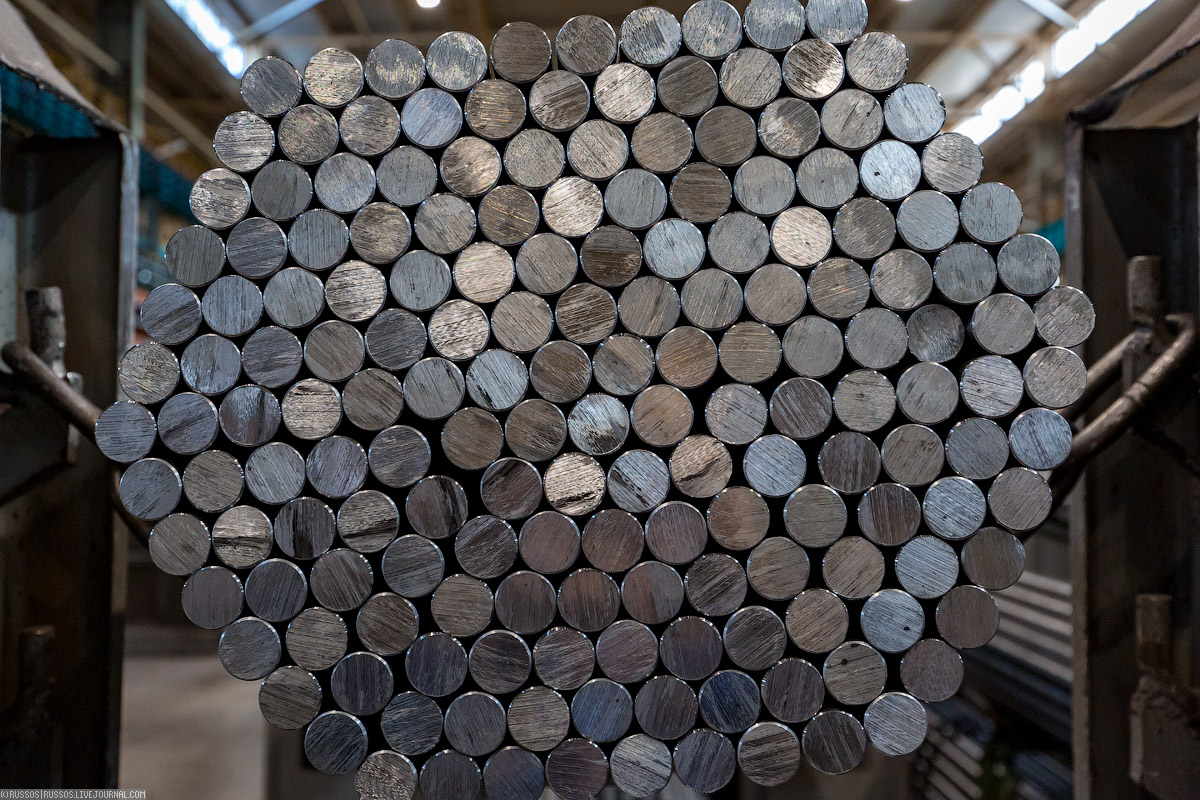

44. Так как времени мало, то этот цех смотрю уже бегом. Здесь такие вот металлические прутки, полученные на прокатном стане, обретают товарный вид.

45. Пройдя цикл обработки, который весьма автоматизирован.

46. Получаем вот такую вот красоту.

47. И правда, лучшая. Металлопродукция ОЭМК экспортируется в Германию, Францию, Италию, Норвегию, Турцию, Египет и многие другие страны. Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями. Такой прокат с высокими качественными характеристиками называется термином SBQ - сокращение от английского Special Bar Quality: прутки повышенного качества.

Большое спасибо компании «Металлоинвест» за прекрасную экскурсию и компании SAP за возможность приобщиться к будущему.

Естественно, сразу ожидать появления терминатора, скайнета и больших человекоподобных роботов не следует. Но мы, человечество, вполне к этому стремимся.

И опять же надо понимать, что сейчас не будет таких изменений, которые мы сможем физически наблюдать как, например, в предыдущие технические революции. Массовый переход от ручного труда к машинному, от мануфактуры к фабрике во время Великой индустриальной революции в XVIII—XIX веках колоссально изменил общество. Равно как и вторая промышленная революция (или техническая), которая случилась во второй половине XIX и начале XX века. Она происходила на базе производства высококачественной стали, распространении железных дорог, электричества и химикатов. В эпоху второй промышленной революции развитие экономики было преимущественно основано на научных достижениях, а не просто удачных изобретениях.

Даже третья революция, которая получила название «цифровая» (это повсеместный переход в производстве к применению информационно-коммуникационных технологий, способствовавший формированию постиндустриального общества) колоссально изменила многие аспекты нашего общества и все это, причем, происходило и происходит у нас на глазах прямо сейчас.

Четвертая же революция, скорее всего, на первоначальном этапе коснется только крупнейших предприятий, которые будут переведены на полностью автоматизированные производства. И процесс этот будет небыстрым. Надо понимать, что предприятие - это не только цех со станками, но и множество сопутствующих подразделений и отделов, и все это нужно интегрировать в единую систему.

Это очень сложный процесс, который только начинается. В этом репортаже я расскажу о базовых шагах, которые делает компания «Металлоинвест» на пути к Индустрии 4.0, и покажу само предприятие.

Компания запустила комплексную программу трансформации бизнеса Industry 4.0 в 2016 году. Основными целями программы являются трансформация и повышение эффективности бизнес-процессов, снижение трудозатрат на выполнение операций, повышение точности планирования и качества контроля за исполнением планов, обеспечение прозрачности учета и своевременности принятия решений.

В ходе реализации программы создан многофункциональный общий центр обслуживания (МФ ОЦО), объединивший финансы и учет, управление персоналом, казначейские функции, централизованные закупки и другие сервисы.

Позднее в компании была запущена единая интегрированная система управления финансово-хозяйственной деятельностью (ИСУ ФХД) на базе решения SAP S/4HANA. На сегодняшний день завершена первая волна внедрения данной системы, в рамках которой SAP S/4HANA запущена на входящих в холдинг двух предприятиях: Лебединском и Михайловском горно-обогатительных комбинатах. Платформа заменила более 100 производственных и управленческих систем и объединила в одном информационном пространстве 4 тыс. пользователей.

В целом, бюджет Металлоинвеста на цифровую трансформацию в 2016-2020 гг. оценивается в 6 млрд руб. Данные затраты включают в себя создание Центра инноваций в городе Старый Оскол (Белгородская область), строительство ЦОД, прокладку каналов связи и внедрение на предприятиях холдинга системы SAP S/4HANA.

SAP S/4HANA — интеллектуальная ERP-система (планирование ресурсов предприятия), способная в реальном времени предоставлять полную информацию обо всех бизнес-процессах в компании. Это решение соединяет в себе все тренды «Industry 4.0»: гиперподключенность, возможность работать с технологиями In-memory и больших данных в режиме реального времени, что подразумевает реализацию концепции real-time Enterprise.

Давайте смотреть уже на предприятие!

1. Начнем с карьера Лебединского ГОКа — именно здесь добывают железную руду. Это крупнейшее в России предприятие по добыче и переработке железной руды

.::кликабельно::.

2. Запасы месторождения, которое разрабатывает комбинат, составляют более 8 млрд тонн.

.::кликабельно::.

3. Месторождение было открыто в 1956, разработка богатых железных руд ведется с 1959, с 1973 года разрабатывается залежь железистых кварцитов. Рыхлые вскрышные породы (мел, песок, глины) ранее отрабатывались гидромеханизированным способом, что позволило довольно быстро добраться до скальных пород и руды.

4. Разработка ведется открытым способом. Сейчас глубина от борта карьера до самой нижней его точки доходит до 600 метров. Добыча ведется с помощью взрывных работ с последующей погрузкой экскаваторами в большегрузные самосвалы.

5. Далее самосвал приезжает на перегрузочный пункт, где руду загружают в железнодорожный транспорт.

6. В карьере очень разветвленная сеть железных дорог.

7. Найдите тут технику. Вдоль бортов карьера по всей их высоте до самого низа пройдены подземные шахтные выработки, к которым от поверхности пробурены дренажные наклонные горные выработки, а имеющая выход на поверхность, вся поступающая в карьер природная вода течет по ним в подземные насосные станции и откачивается на поверхность. В карьере постоянно ведутся буровые работы для подготовки очередного взрыва породы.

8. В рамках «Industry 4.0» будут вестись работы по автоматизации. В идеальном сценарии присутствие людей в карьере будет минимальным. Для этого разрабатываются элементы автоматизированных систем управления автомобильно-экскаваторными комплексами.

.::кликабельно::.

9. Скромный БЕЛАЗ. Естественно, что все машины уже давно оснащены системами позиционирования GPS, ГЛОНА́СС, телеметрией, что делает их эксплуатацию и обслуживание более эффективными. А в рамках «Industry 4.0» будут вестись работы по автоматизации контроля параметров систем мониторинга, диагностики и контроля поломок, если это все же случится.

10. Руда и вскрышные породы из карьера транспортируются по железной дороге которая проложена по выездным траншеям. Всего для рудноскальных пород проложено шесть железнодорожных путей.

11. Хозяйственная единица. Кажется для обслуживания контактной сети.

12. Завод горячебрикетированного железа (ГБЖ) Лебединского горно-обогатительного комбината. Предприятие является единственным в России и СНГ производителем ГБЖ. Третья очередь, что на фото, была запущена 14 июля 2017 года.

13. Склад готовой продукции, разделенный по фракциям.

14. ГБЖ — это материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественная (с малым количеством вредных примесей) добавка к чугуну, металлолому.

15. В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства горячебрикетированного железа основывается на химической реакции взаимодействия природного газа и оксидов железа с поглощением тепла, при этом взаимодействии из оксидов железа забирается кислород. Сырьем для ГБЖ служат железорудные окатыши собственного производства.

16. Кстати, российская компания занимает около 50% мирового рынка товарного ГБЖ! Выпуск горячебрикетированного железа на Лебединском горно-обогатительном комбинате был начат в 2001 году после запуска первого цеха по производству ГБЖ по технологии HYL мощностью 1 млн тонн в год. В 2007 году было завершено строительство второй установки по производству ГБЖ, работающей по технологии MIDREX. Мощность этой установки составляет 1,4 млн тонн в год. В прошлом году запустили третью по технологии MIDREX — мощностью 1,8 млн тонн.

17. Пульт управления третьей очередью.

18. Центр инноваций в городе Старый Оскол. На проходившей презентации программы трансформации можно было ознакомиться с внедрением современных технологий в производство. Например, как контролировать износ тормозных колодок на железнодорожном транспорте? Как измерить оставшуюся толщину на них? Прямого пути нет, или он очень невыгодный. В итоге нашли решение в виде измерения температуры тормозного диска. Так как есть прямая зависимость от интенсивности торможения и его нагрева.

19. Или система информирования на какой-нибудь площадке. Например, на стреле экскаватора стоит камера, которая контролирует ковш. В случае потери зуба система выдает команду на отстранение единицы техники из работы, перенаправляет ее в ремонтный цех, а в цеху уже висит заказ-наряд на определенный вид работ. В данном случае по наварке нового зуба.

20. Стенд, демонстрирующий автоматизацию карьерной работы.

21. Но самое интересное, конечно, было на Оскольском электрометаллургическом комбинате (АО «ОЭМК», тоже входит в Металлоинвест).

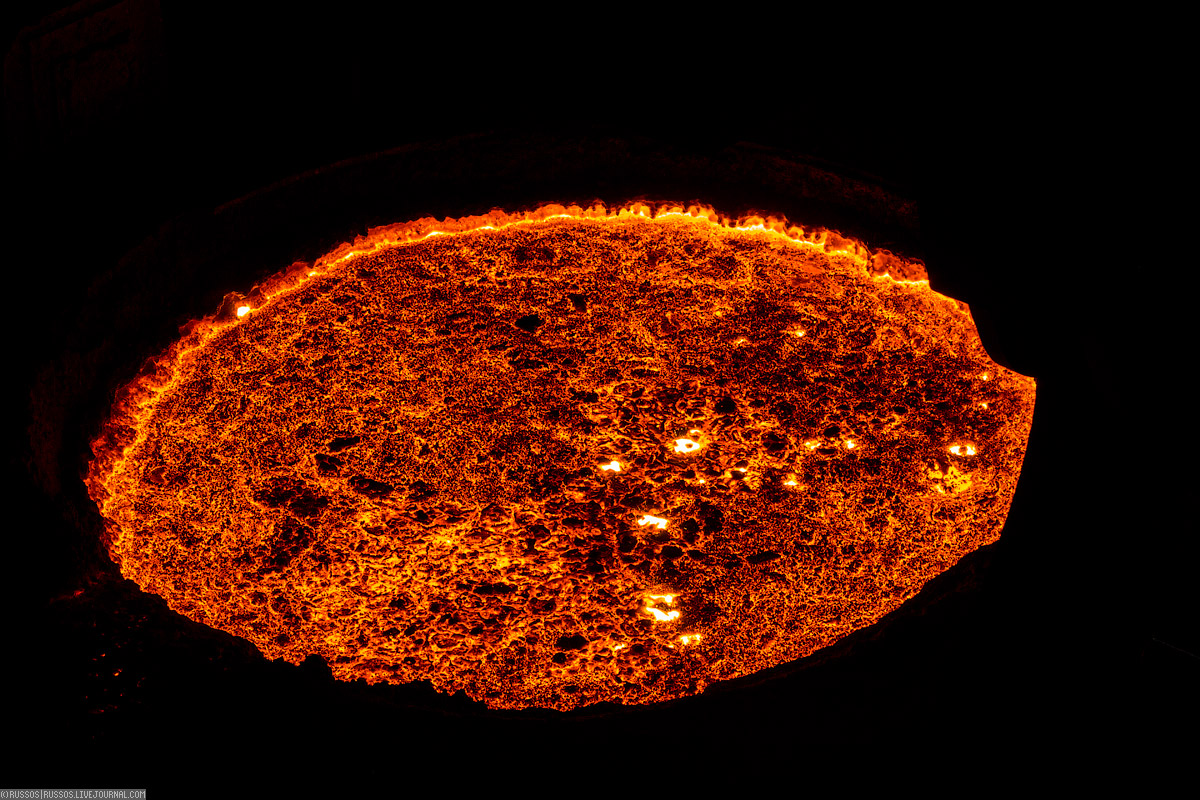

22. Металл.

23. Честно, смотреть очень сложно. Поэтому пробую через фильтр.

24. Предприятие было основано в 1974 году, когда в Москве Министерством внешней торговли СССР и группой западногерманских фирм было подписано Соглашение о сотрудничестве по созданию в СССР металлургического комбината на базе процесса прямого восстановления железа «MIDREX».

25. Ковш с металлом.

26. Безумно красивый вид.

27. Невероятная игра света и тени. А среди этого плывут многотонные ковши с расплавленным металлом.

28. Как-то так мимо тебя проплывает ковш.

29. Дуговая сталеплавильная печь — электрическая плавильная печь, в которой основным источником тепла для плавки металлов и других материалов является электрическая дуга.

30. Электроды. Назначение – подвод электрического тока в пространство дуговой печи, для дальнейшего формирования дугового разряда, температура которого свыше 5000 °C

31. Слив шлака из ковша.

32. Солнечный свет продолжает радовать своей игрой.

33. Машина непрерывного литья заготовок — металлургический агрегат для разливки стали, где жидкая сталь проходя через кристаллизатор, формируется в слиток заданной формы, который непрерывно вытягивается.

34. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси заготовки. Поэтому за кристаллизатором располагают зону вторичного охлаждения, называемую также второй зоной кристаллизации. В этой зоне в результате водо-воздушного поверхностного охлаждения, заготовка затвердевает по всему сечению. Благодаря непрерывности литья, достигается равномерность структуры слитка по всей его длине.

35. Далее заготовку, полученную на машине непрерывного литья, нагревают в печи и отправляют в прокатный стан.

36. С помощью валков ее раскатывают до нужного сечения.

37. Наглядно видна толщина заготовки до входа (справа) в прокатные валки и после выхода (слева).

38. Здесь сформированный твердый слиток прокатывается в нужную для потребителя форму. Обычно круг или квадрат.

39. Еще красоты.

40. На предприятии почти все перемещения тяжелых грузов и таких вот ковшей по территории осуществляют автомобильные транспортеры.

41. Как любое металлургическое предприятие ОЭМК потребляет огромное количество воды. Вся она циркулирует по замкнутому циклу.

42. Обратите внимание, это же перекрестный съезд на прокатном стане!

43. По заводу можно гулять бесконечно, но время поджимает. Кстати, на завод от города проложена двадцатикилометровая линия скоростного трамвая! На фото просто подъездной путь внутри, на всякий случай уточню :)

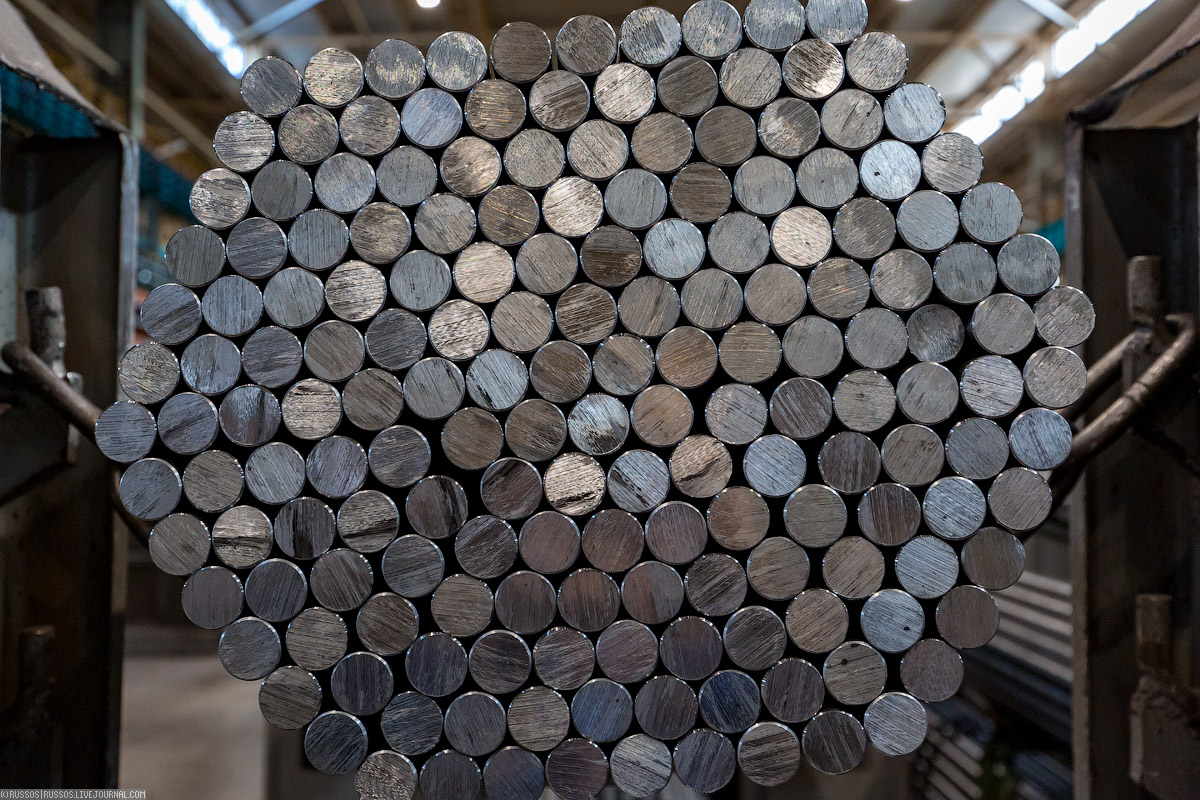

44. Так как времени мало, то этот цех смотрю уже бегом. Здесь такие вот металлические прутки, полученные на прокатном стане, обретают товарный вид.

45. Пройдя цикл обработки, который весьма автоматизирован.

46. Получаем вот такую вот красоту.

47. И правда, лучшая. Металлопродукция ОЭМК экспортируется в Германию, Францию, Италию, Норвегию, Турцию, Египет и многие другие страны. Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями. Такой прокат с высокими качественными характеристиками называется термином SBQ - сокращение от английского Special Bar Quality: прутки повышенного качества.

Большое спасибо компании «Металлоинвест» за прекрасную экскурсию и компании SAP за возможность приобщиться к будущему.

Взято: russos.livejournal.com

Комментарии (0)

{related-news}

[/related-news]