Где делают холодильники для наших магазинов

---

Чуть ли не каждый день, не специально и совсем не задумываясь, но мы с вами сталкиваемся с продукцией предприятия, о котором я расскажу сегодня. Дело в том, что чаще всего именно их лари-бонеты можно встретить в торговых сетях «Дикси», «Магнит» и «Пятерочка», да и в других магазинах и супермаркетах нашей необъятной страны. Всё дело в том, что именно Компания LEVIN является самым крупным производителем ларей-бонет в России. Кто не в курсе, лари-бонеты - это такие холодильники в магазинах, где хранятся пельмени, рыба, мороженое, полуфабрикаты, замороженные овощи и т.д. А ещё они хорошо умеют делать холодильные шкафы и горки морозильные для наших магазинов.

Первым делом на приём к их главному, Андрею Левину. Ага, теперь понятно, почему всё так называется - LEVIN. Из серии «Как корабль назовешь, так он и поплывет»…Оказывается, партнёрами Андрея Левина на старте были итальянцы, а они всё такое любят. Вспомним хотя бы такие известные на весь мир итальянские бренды, как: Ferrari (итальянская компания, основанная в 1928 году Энцо Феррари), Lamborghini (её основал в 1963 году Ферруччо Ламборгини), мотоциклы Ducati (основателями компании были братья Адриано и Марчелло Дукати, а появилась компания на свет в 1926 году) или Мартини (завод Martini & Rossi в Турине, был основан Алессандро Мартини и Луиджи Росси). А началось всё в 2011 году с создания Компании «LEVIN refrigeration equipment». Хотя, если честно, Левин на рынке торгового холодильного оборудования человек совсем не случайный. В этом направлении он свой профессиональный путь начал ещё в 1997 году. Между прочим, именно с его именем связывают появление в России таких заводов, как Кифато, Брэндфорд, Арнег Рус. Что касается итальянских партнёров, то это ребята из итальянской компании P&P DESIGN s.r.l. У них как раз есть очень большой опыт в области промышленного дизайна и инжиниринга. Кстати, в этот стартап (Андрей Левин до сих пор его так называет, хоть они и лидеры в своей нише на отечественном рынке) на начальном этапе иностранцы зашли не деньгами, а своими идеями и знаниями. Они же помогли в Европе найти нужное оборудование. Зато и по сей день выполняют функции главного конструктора и главного технолога. А мы не возражаем, итальянцы красоту делать умеют. Но чтобы и они не расслаблялись, на нашем заводе тоже есть свой конструкторский отдел.

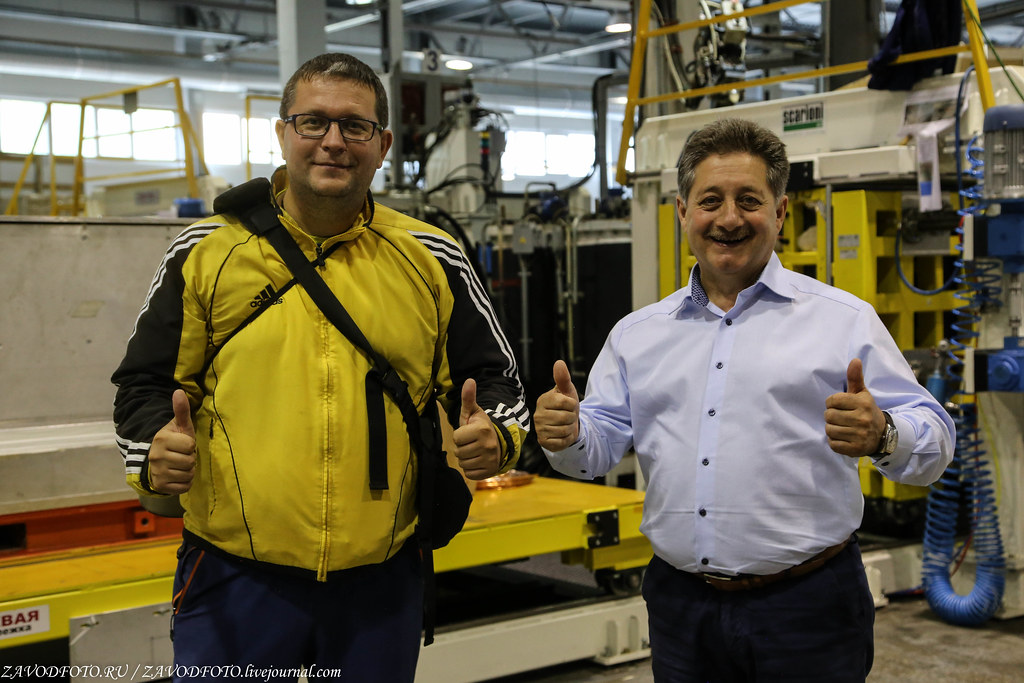

2. Андрей Левин, основатель и генеральный директор компании.

Как и любое масштабное производство оно начинается с заготовок. Вот и здесь всё по уму. Сюда приходит металл в основном из Липецка (НЛМК), его где надо режут, где надо гнут и т.д., все это действо, естественно, проходит на самом современном оборудовании.

3. Участок гибки металла.

Итак, новую компанию зарегистрировали. Пора и в дело с головой погрузиться. В 2012 году запускается завод, производственной площадью 2000 м², и на свет начинают появляться первые костромские ларь-бонеты. На первом этапе работали на арендованных площадях, потом выкупили. Денежки для старта Андрей Левин нашёл в банке, просто заложил квартиры свою и жены, другой партнёр заложил свой дом. А как вы хотели, кто не рискует, тот не пьёт шампанского… Параллельно создаётся дилерская сеть в России и странах СНГ. Как говорится, и года не прошло, как появились первые серьёзные клиенты. Конечно, старались, спору нет, но реально очень повезло, признался Левин, ведь как раз в это время рынок ларь-бонет стал стремительно расти, как говорится попали в струю. Между прочим, они первыми в России стали их производить. Итак, с 2013 года начались поставки в торговую сеть Мария-Ра, с 2014 года в торговую сеть Дикси, с 2015 оживилась торговая сеть Пятерочка, а в 2016 и торговая сеть Магнит проснулась. Собственно, все лидеры в сборе. А это, надо понимать, не только большие объёмы, но и ответственность.

4.

По мере роста оборота приходит понимание, что надо расти дальше. И вот в 2016 году запускается вторая производственная линия, мощности завода увеличены в 2 раза. В этом же году презентуется серия ларей-бонет ALPINA и AURORA, многие уже успели оценить их на вкус. В 2017 году производственные площади увеличились ещё, и на этом фоне производительность завода выросла более чем на 300%. А ещё они стали серьёзно задумываться о диверсификации и расширили свою производственную линейку за счёт мультитемпературного шкафа BRINA и морозильной горки NORDICA.

5.

Сегодня завод Компании LEVIN (ООО «Костромской машиностроительный завод») находится в новом индустриальном парке города Костромы на собственной территории. И пока занимает площадь порядка 6000 м2. Почему пока? Всё дело в том, что его акционеры настолько продуманные ребята, что уже успели по соседству прикупить земельку и если вдруг, в любой момент готовы ещё расшириться. Хотя и сейчас их мощностей вполне хватает, чтобы закрыть все потребности российских потребителей.

6.

7. Сборка внутренней части витрины, также на этом участке наматываются трубки, по которым, как раз идёт хладагент фреон (другими словами по ним в холодильник поступает холод).

8.

Вроде с одной стороны страна у нас большая, а с другой, если работаешь в узкой нише, легко можно прийти к насыщению. Тем более в своей продукции они делают упор прежде всего на качество, а это значит и не дёшево, а с другой стороны - не ломается долго. Вот и выходит, что для клиента хорошо, то для завода - тормоз. Надо искать новые рынки. Благо есть, что предъявить. Их сильные стороны. Во-первых, рекордно-низкие показатели энергопотребления (т.е. по этому показателю они уже не уступают Европейским лидерам), а во-вторых, их продукция является самой экологичной на Российском рынке (уж извините, конкуренты, вы к себе не приглашаете, а я уж что сам вижу, о том и пою). Например, по результатам заключительного тестирования, проведенного Компанией EMBRACO в соответствии с ISO 23953:2015, для ларей-бонет ALPINA энергопотребление составляет 6,486 кВт/сутки для температурного режима -18°C…-23°C, что значительно ниже средних заявленных значений производителей на российском рынке, и соответствует показателям ведущих европейский производителей. Экономия стоимости владения оборудованием только за гарантийный период составляет более 10 000 рублей на каждую единицу, при среднем сроке службы не менее 10 лет. Вот поэтому и пришло самое время строить планы по захвату мира. А что, ведь у них уже есть неплохой плацдарм, Компания уже имеет Итальянское представительство (офис) на севере Италии, рядом с Миланом. Скажу больше, продукция компании уже экспортируется и используется в Германии, Чехии, Латвии, Литве, Израиле, Турции, Беларуси, Армении, Казахстане, Киргизии и Украине.

9.

10. На следующем этапе наше изделие отправляется вот в такие запенивающие машины или пресса, в которых происходит заполнение внутреннего пространства его стенок специальной пеной.

Разовые поставки в Европу это конечно хорошо, но разве в этом счастье для амбициозного завода. И Александр Левин принимает решение, что надо учиться и совершенствоваться во всём. Хотя и так уже у них внедрены стандарты менеджмента качества ISO 9001:2015. Для этих целей приглашаются итальянские специалисты, которые лично и много раз приезжали в Кострому, чтобы провести аудит всех производственных процессов, да и работников завода к западной ментальности приобщить. А ещё, как оказалось, у них же там, за бугром, тоже без нужной бумажки, ты букашка. Ни одна важная компания в твою сторону не посмотрит, какой бы ты красивый не был, если у тебя нет крутого сертификата. Именно поэтому для сертификации завода была выбрана основанная в 1951 году итальянская компания IMQ, член IQNet (Международная сеть сертификации, Швейцария) и европейский лидер в области сертификации, испытаний и лабораторных тестов. И, наконец, вот прям летом этого года нужный сертификат ISO в сертификационном центре IMQ (Италия) ими был получен. Подготовка к сертификации и сам процесс внедрения системы менеджмента качества занял полтора года. По итогам сертификации Компания получила высшую оценку. А ещё они признались, что и на этом тоже останавливаться не собираются, а хотят и Африку к себе приобщить. Есть в планах в самое ближайшее время, построить завод в Египте, ой, надеюсь не все секреты выдаю :). А так, конечно, очень здорово, что всё больше российских компаний, начинают экспортировать за рубеж продукцию с большей добавленной стоимостью.

11.

12. Сейчас на заводе работают 4 линии пенозаливки.

13. Процесс запенивания по времени занимает порядка 35 минут.

Важно отметить, что многие российские производители, работающие тоже в этой нише, они пытаются в основном скопировать импортный продукт и немного адаптировать под наши реалии, Компания LEVIN пошла сразу другим путём. Все их изделия - это продукт собственной разработки (конечно не без участия их итальянских партнеров). При этом есть ряд уникальных инноваций, которые уже защищены Патентом РФ, например, им удалось увеличить мощность агрегата на 15%. Поэтому они и могут смело кричать и думать о расширении сбыта, а их конкуренты, если сунутся за пределы границы, могут попасться на авторском праве. Если же заговорили о конкурентах, опять-таки западные коллеги сильно проигрывают по цене при аналогичном качестве. Например, Ларь-бонета ARTICA почти в два раза дешевле импортных аналогов.

14. После тут же проходит окончательная сборка всего контура изделения.

15. А тем временем, но уже в другом помещении, идёт процесс сборки трубок испарителя.

16.

17. Сборка испарительного контура.

18. Сегодня на предприятии работают более 200 человек.

19.

20.

21.

22.

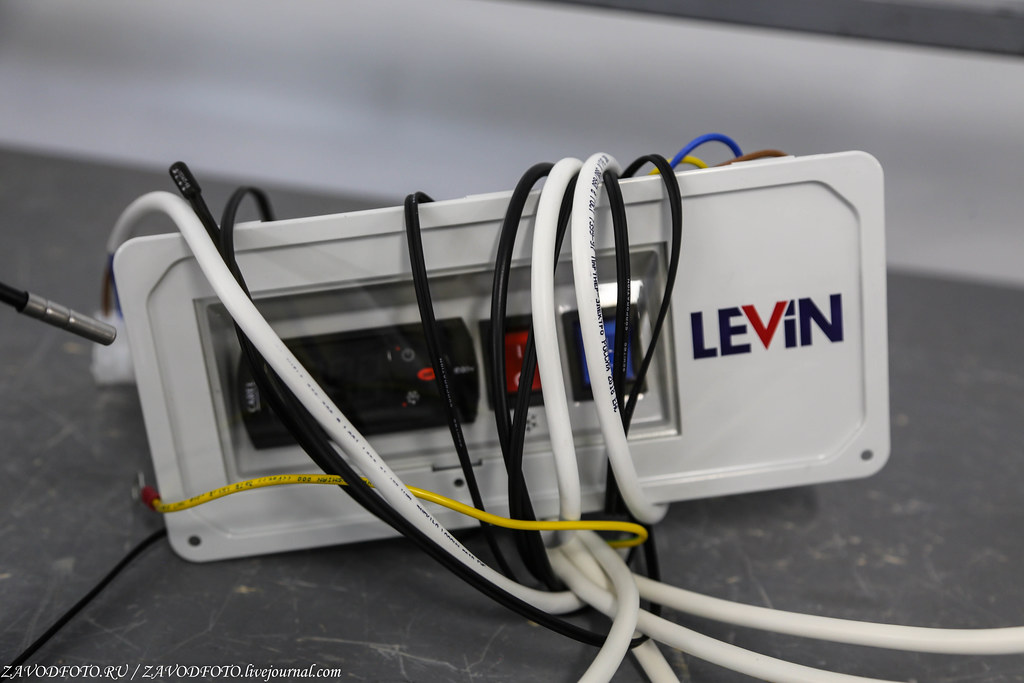

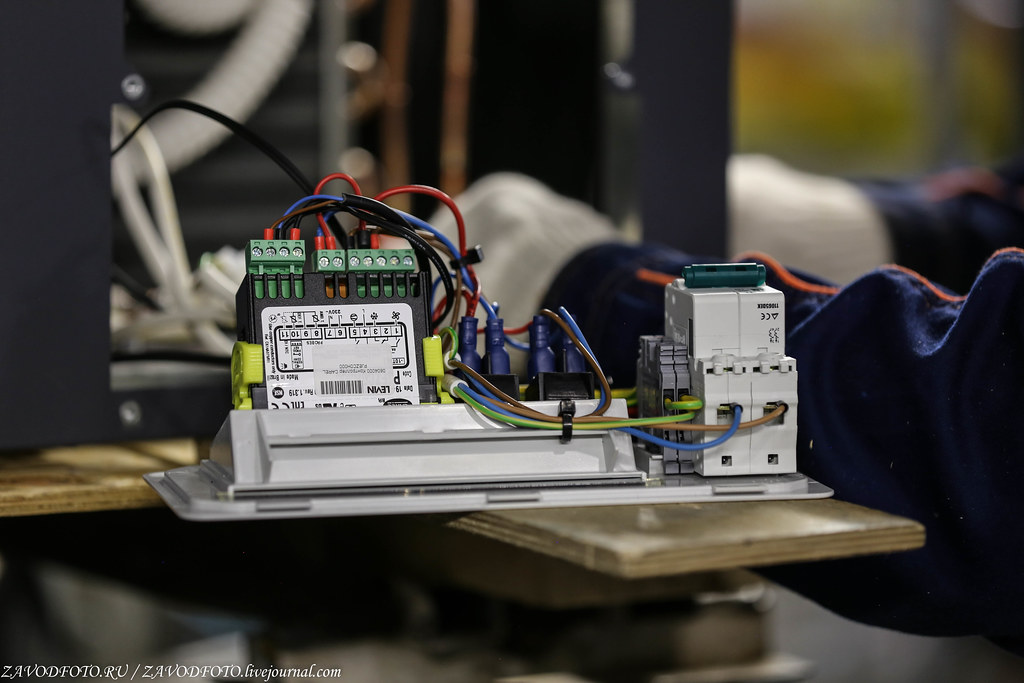

23. Участок сборки блоков управления и другой электроники.

24.

25. Склад материалов и комплектующих.

26. Мы всё ближе к финишу, перед нами участок окончательной сборки.

27.

28. Установка элементов управления и компрессора

29.

30.

31.

32.

33. Примерная цена такого готового ларь-бонета одна тысяча евро.

34. Один из постов проверки и всяческого тестирования, чтоб ничто не протекало.

35. Участок заправки хладагентами. В качестве заправки ларей-бонет они используют, как озонобезопасный хладагент ХR404а, так экологически безопасный хладагент R290-Пропан. Всё зависит от пожелания клиентов. Кстати, второй более эффективен, но пока не все заказчики технически готовы брать такие витрины.

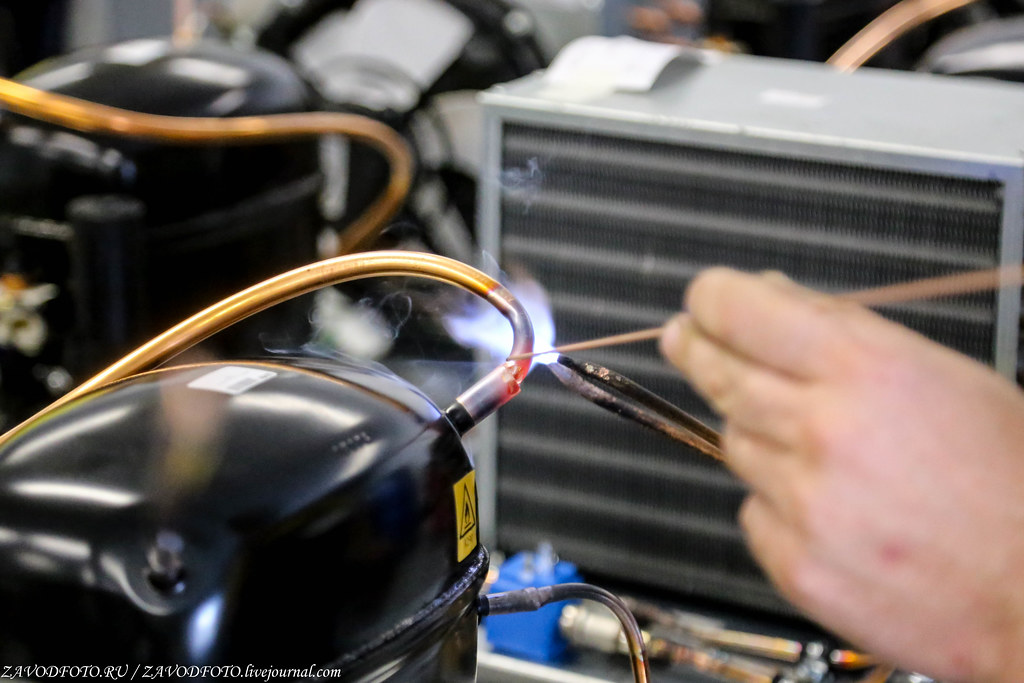

36. Перед заполнением из контура откачивается воздух, после чего в трубки подается хладагент, и концы трубок запаиваются. Как говорится, сделал дело, запаял-перекусил, теперь можешь гулять смело. Правда, сильно не расслабишься уже следующий претендент на подходе.

Как я уже сказал выше, качество здесь в большой цене, поэтому на каждом этапе специально обученные люди всё контролируют и проверяют - от входного контроля материалов и комплектующих до 100% тестирования готовой продукции. В обязательном порядке предусмотрены тесты на электробезопасность и проверку полного цикла работы холодильного агрегата.

37. Вот как раз счастливчики проходят тестирование. Весь процесс занимает порядка двух часов.

38. Завод может производить 160 штук оборудования ежедневно, работая 24 часа в сутки/7 дней в неделю. А так, по итогам прошлого года, они произвели 23 400 единиц оборудования. Кстати, вот эти оранжевые идут в Пятёрочку. Ещё туда уходят синие, серые - в Магнит.

39. Внимание, а сейчас я раскрою их главный секрет, почему у них всё так классно получается. Так у них в консультантах сама Снегурочка. Дело в том, что она как раз имеет костромскую прописку, а где родилась, там и пригодилась. Если уж им и родные стены помогают, то, конкуренты, держитесь, я вам не позавидую. Со своей стороны компании LEVIN желаю дальнейшего роста и процветания!

40. Большое спасибо всем сотрудникам Завода Компании LEVIN за интересную и познавательную экскурсию и тёплый приём!

#Костромскоймашиностроительныйзавод #LEVIN

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже около 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/

Первым делом на приём к их главному, Андрею Левину. Ага, теперь понятно, почему всё так называется - LEVIN. Из серии «Как корабль назовешь, так он и поплывет»…Оказывается, партнёрами Андрея Левина на старте были итальянцы, а они всё такое любят. Вспомним хотя бы такие известные на весь мир итальянские бренды, как: Ferrari (итальянская компания, основанная в 1928 году Энцо Феррари), Lamborghini (её основал в 1963 году Ферруччо Ламборгини), мотоциклы Ducati (основателями компании были братья Адриано и Марчелло Дукати, а появилась компания на свет в 1926 году) или Мартини (завод Martini & Rossi в Турине, был основан Алессандро Мартини и Луиджи Росси). А началось всё в 2011 году с создания Компании «LEVIN refrigeration equipment». Хотя, если честно, Левин на рынке торгового холодильного оборудования человек совсем не случайный. В этом направлении он свой профессиональный путь начал ещё в 1997 году. Между прочим, именно с его именем связывают появление в России таких заводов, как Кифато, Брэндфорд, Арнег Рус. Что касается итальянских партнёров, то это ребята из итальянской компании P&P DESIGN s.r.l. У них как раз есть очень большой опыт в области промышленного дизайна и инжиниринга. Кстати, в этот стартап (Андрей Левин до сих пор его так называет, хоть они и лидеры в своей нише на отечественном рынке) на начальном этапе иностранцы зашли не деньгами, а своими идеями и знаниями. Они же помогли в Европе найти нужное оборудование. Зато и по сей день выполняют функции главного конструктора и главного технолога. А мы не возражаем, итальянцы красоту делать умеют. Но чтобы и они не расслаблялись, на нашем заводе тоже есть свой конструкторский отдел.

2. Андрей Левин, основатель и генеральный директор компании.

Как и любое масштабное производство оно начинается с заготовок. Вот и здесь всё по уму. Сюда приходит металл в основном из Липецка (НЛМК), его где надо режут, где надо гнут и т.д., все это действо, естественно, проходит на самом современном оборудовании.

3. Участок гибки металла.

Итак, новую компанию зарегистрировали. Пора и в дело с головой погрузиться. В 2012 году запускается завод, производственной площадью 2000 м², и на свет начинают появляться первые костромские ларь-бонеты. На первом этапе работали на арендованных площадях, потом выкупили. Денежки для старта Андрей Левин нашёл в банке, просто заложил квартиры свою и жены, другой партнёр заложил свой дом. А как вы хотели, кто не рискует, тот не пьёт шампанского… Параллельно создаётся дилерская сеть в России и странах СНГ. Как говорится, и года не прошло, как появились первые серьёзные клиенты. Конечно, старались, спору нет, но реально очень повезло, признался Левин, ведь как раз в это время рынок ларь-бонет стал стремительно расти, как говорится попали в струю. Между прочим, они первыми в России стали их производить. Итак, с 2013 года начались поставки в торговую сеть Мария-Ра, с 2014 года в торговую сеть Дикси, с 2015 оживилась торговая сеть Пятерочка, а в 2016 и торговая сеть Магнит проснулась. Собственно, все лидеры в сборе. А это, надо понимать, не только большие объёмы, но и ответственность.

4.

По мере роста оборота приходит понимание, что надо расти дальше. И вот в 2016 году запускается вторая производственная линия, мощности завода увеличены в 2 раза. В этом же году презентуется серия ларей-бонет ALPINA и AURORA, многие уже успели оценить их на вкус. В 2017 году производственные площади увеличились ещё, и на этом фоне производительность завода выросла более чем на 300%. А ещё они стали серьёзно задумываться о диверсификации и расширили свою производственную линейку за счёт мультитемпературного шкафа BRINA и морозильной горки NORDICA.

5.

Сегодня завод Компании LEVIN (ООО «Костромской машиностроительный завод») находится в новом индустриальном парке города Костромы на собственной территории. И пока занимает площадь порядка 6000 м2. Почему пока? Всё дело в том, что его акционеры настолько продуманные ребята, что уже успели по соседству прикупить земельку и если вдруг, в любой момент готовы ещё расшириться. Хотя и сейчас их мощностей вполне хватает, чтобы закрыть все потребности российских потребителей.

6.

7. Сборка внутренней части витрины, также на этом участке наматываются трубки, по которым, как раз идёт хладагент фреон (другими словами по ним в холодильник поступает холод).

8.

Вроде с одной стороны страна у нас большая, а с другой, если работаешь в узкой нише, легко можно прийти к насыщению. Тем более в своей продукции они делают упор прежде всего на качество, а это значит и не дёшево, а с другой стороны - не ломается долго. Вот и выходит, что для клиента хорошо, то для завода - тормоз. Надо искать новые рынки. Благо есть, что предъявить. Их сильные стороны. Во-первых, рекордно-низкие показатели энергопотребления (т.е. по этому показателю они уже не уступают Европейским лидерам), а во-вторых, их продукция является самой экологичной на Российском рынке (уж извините, конкуренты, вы к себе не приглашаете, а я уж что сам вижу, о том и пою). Например, по результатам заключительного тестирования, проведенного Компанией EMBRACO в соответствии с ISO 23953:2015, для ларей-бонет ALPINA энергопотребление составляет 6,486 кВт/сутки для температурного режима -18°C…-23°C, что значительно ниже средних заявленных значений производителей на российском рынке, и соответствует показателям ведущих европейский производителей. Экономия стоимости владения оборудованием только за гарантийный период составляет более 10 000 рублей на каждую единицу, при среднем сроке службы не менее 10 лет. Вот поэтому и пришло самое время строить планы по захвату мира. А что, ведь у них уже есть неплохой плацдарм, Компания уже имеет Итальянское представительство (офис) на севере Италии, рядом с Миланом. Скажу больше, продукция компании уже экспортируется и используется в Германии, Чехии, Латвии, Литве, Израиле, Турции, Беларуси, Армении, Казахстане, Киргизии и Украине.

9.

10. На следующем этапе наше изделие отправляется вот в такие запенивающие машины или пресса, в которых происходит заполнение внутреннего пространства его стенок специальной пеной.

Разовые поставки в Европу это конечно хорошо, но разве в этом счастье для амбициозного завода. И Александр Левин принимает решение, что надо учиться и совершенствоваться во всём. Хотя и так уже у них внедрены стандарты менеджмента качества ISO 9001:2015. Для этих целей приглашаются итальянские специалисты, которые лично и много раз приезжали в Кострому, чтобы провести аудит всех производственных процессов, да и работников завода к западной ментальности приобщить. А ещё, как оказалось, у них же там, за бугром, тоже без нужной бумажки, ты букашка. Ни одна важная компания в твою сторону не посмотрит, какой бы ты красивый не был, если у тебя нет крутого сертификата. Именно поэтому для сертификации завода была выбрана основанная в 1951 году итальянская компания IMQ, член IQNet (Международная сеть сертификации, Швейцария) и европейский лидер в области сертификации, испытаний и лабораторных тестов. И, наконец, вот прям летом этого года нужный сертификат ISO в сертификационном центре IMQ (Италия) ими был получен. Подготовка к сертификации и сам процесс внедрения системы менеджмента качества занял полтора года. По итогам сертификации Компания получила высшую оценку. А ещё они признались, что и на этом тоже останавливаться не собираются, а хотят и Африку к себе приобщить. Есть в планах в самое ближайшее время, построить завод в Египте, ой, надеюсь не все секреты выдаю :). А так, конечно, очень здорово, что всё больше российских компаний, начинают экспортировать за рубеж продукцию с большей добавленной стоимостью.

11.

12. Сейчас на заводе работают 4 линии пенозаливки.

13. Процесс запенивания по времени занимает порядка 35 минут.

Важно отметить, что многие российские производители, работающие тоже в этой нише, они пытаются в основном скопировать импортный продукт и немного адаптировать под наши реалии, Компания LEVIN пошла сразу другим путём. Все их изделия - это продукт собственной разработки (конечно не без участия их итальянских партнеров). При этом есть ряд уникальных инноваций, которые уже защищены Патентом РФ, например, им удалось увеличить мощность агрегата на 15%. Поэтому они и могут смело кричать и думать о расширении сбыта, а их конкуренты, если сунутся за пределы границы, могут попасться на авторском праве. Если же заговорили о конкурентах, опять-таки западные коллеги сильно проигрывают по цене при аналогичном качестве. Например, Ларь-бонета ARTICA почти в два раза дешевле импортных аналогов.

14. После тут же проходит окончательная сборка всего контура изделения.

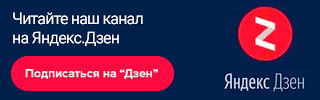

15. А тем временем, но уже в другом помещении, идёт процесс сборки трубок испарителя.

16.

17. Сборка испарительного контура.

18. Сегодня на предприятии работают более 200 человек.

19.

20.

21.

22.

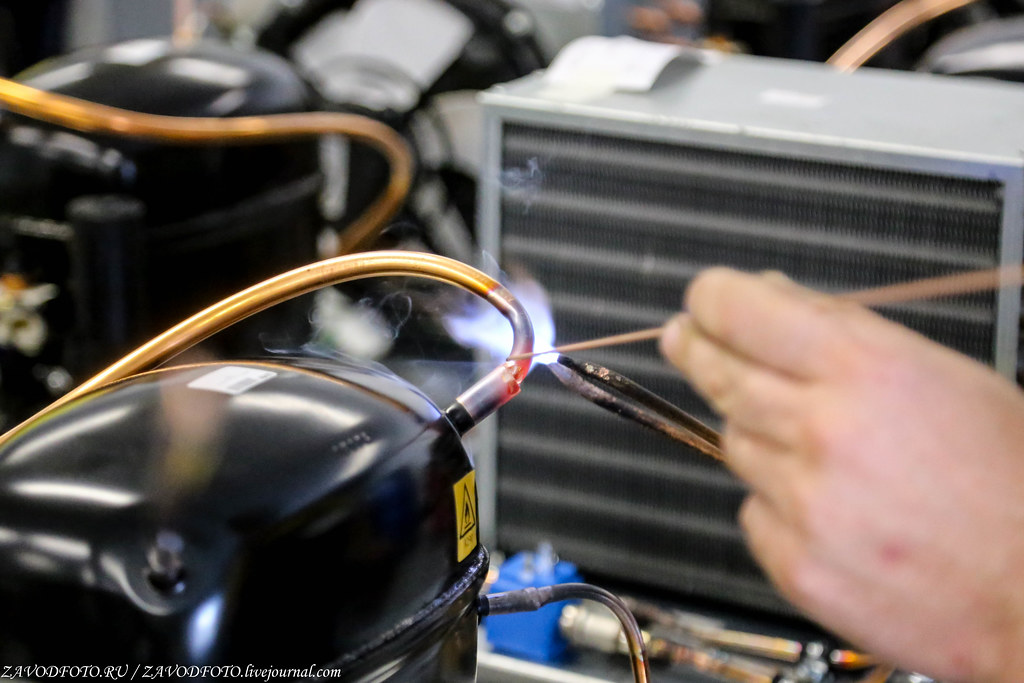

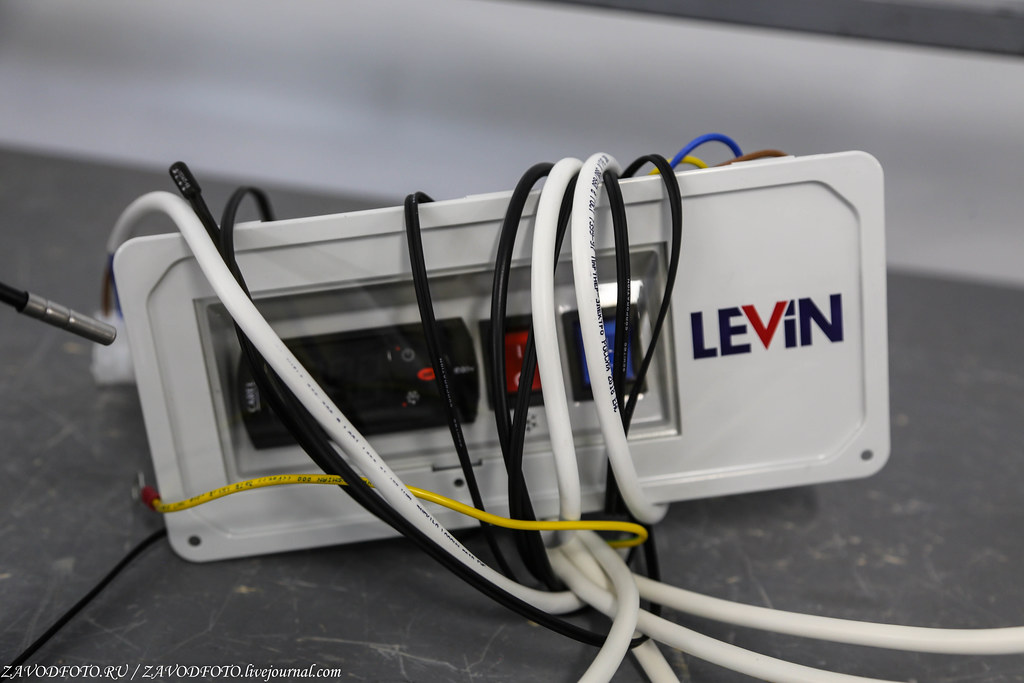

23. Участок сборки блоков управления и другой электроники.

24.

25. Склад материалов и комплектующих.

26. Мы всё ближе к финишу, перед нами участок окончательной сборки.

27.

28. Установка элементов управления и компрессора

29.

30.

31.

32.

33. Примерная цена такого готового ларь-бонета одна тысяча евро.

34. Один из постов проверки и всяческого тестирования, чтоб ничто не протекало.

35. Участок заправки хладагентами. В качестве заправки ларей-бонет они используют, как озонобезопасный хладагент ХR404а, так экологически безопасный хладагент R290-Пропан. Всё зависит от пожелания клиентов. Кстати, второй более эффективен, но пока не все заказчики технически готовы брать такие витрины.

36. Перед заполнением из контура откачивается воздух, после чего в трубки подается хладагент, и концы трубок запаиваются. Как говорится, сделал дело, запаял-перекусил, теперь можешь гулять смело. Правда, сильно не расслабишься уже следующий претендент на подходе.

Как я уже сказал выше, качество здесь в большой цене, поэтому на каждом этапе специально обученные люди всё контролируют и проверяют - от входного контроля материалов и комплектующих до 100% тестирования готовой продукции. В обязательном порядке предусмотрены тесты на электробезопасность и проверку полного цикла работы холодильного агрегата.

37. Вот как раз счастливчики проходят тестирование. Весь процесс занимает порядка двух часов.

38. Завод может производить 160 штук оборудования ежедневно, работая 24 часа в сутки/7 дней в неделю. А так, по итогам прошлого года, они произвели 23 400 единиц оборудования. Кстати, вот эти оранжевые идут в Пятёрочку. Ещё туда уходят синие, серые - в Магнит.

39. Внимание, а сейчас я раскрою их главный секрет, почему у них всё так классно получается. Так у них в консультантах сама Снегурочка. Дело в том, что она как раз имеет костромскую прописку, а где родилась, там и пригодилась. Если уж им и родные стены помогают, то, конкуренты, держитесь, я вам не позавидую. Со своей стороны компании LEVIN желаю дальнейшего роста и процветания!

40. Большое спасибо всем сотрудникам Завода Компании LEVIN за интересную и познавательную экскурсию и тёплый приём!

#Костромскоймашиностроительныйзавод #LEVIN

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать - "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже около 400 предприятий открыли перед нами свои двери, а вот и мои репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/

Взято: zavodfoto.livejournal.com

Комментарии (0)

{related-news}

[/related-news]